1.Giriş

Bir sınır olmamasına karşın 3 mm üstündeki boyut küçültme işlemi “kırma”, 3 mm altındakiler

de “öğütme” olarak kabul edilmektedir.

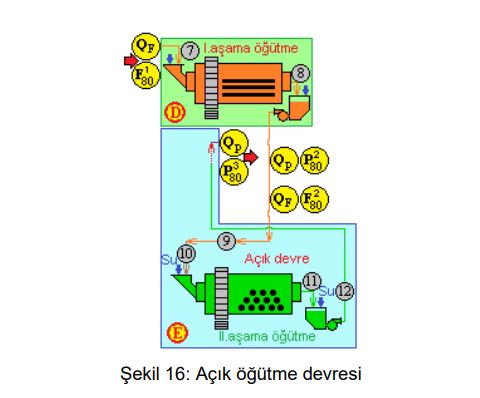

Kırma-boyutlandırma-öğütme devrelerinde değişik kırıcılar, elekler, yaygın olarak çubuklu

değirmen sonrası siklonla ters kapalı devre çalışan II.aşama öğütme devresiyle açık devre

çalışan III.aşama öğütme devresi kullanılmaktadır.

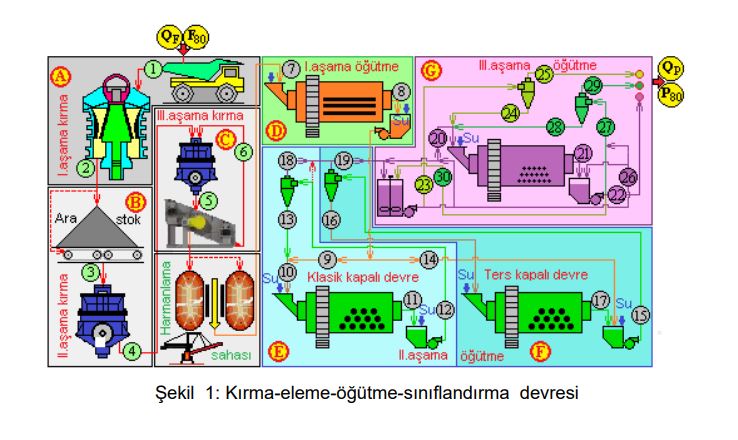

Şekil 1’de cevherin üretiminden başlayarak serbestleşmesi için kırma, boyutlandırma, öğütme

ve sınıflandırıcı ekipmandan oluşturulmuş klasik bir boyut küçültme devresi akım şeması

verilmiştir. Çoğu zaman bu süreçin içinde manyetik özellik taşıyan demir cevheri ya da iri boyutta

serbestleşebilen krom gibi cevherlerin ön zenginleştirilmesi amacıyla ekipman da yer

almaktadır. Bazen de II.aşama öğütme sonrası flotasyon devrelerinden alınan ara ürün

III.kademe öğütmeye gönderilmektedir.

Ön zenginleştirme ekipmanı tesis kapasitesini artırırken tesis maliyetini de ciddi oranda

düşürmektedir. Bu akım şemasında olduğu gibi boyut küçültme devresinde ön zenginleştirme

ekipmanı yoksa tesise beslenen QF, tesisten öğütülmüş olan çıkan QP miktarına eşit olacaktır.

Her tesis belirli bir kapasiteye uygun kurulmuştur. Ancak her zaman bu kapasitenin (+) ya da (-)

yönde bir aralığı vardır. Şekil 1’deki devrede III.aşama öğütme sonrası istenilen boyutta

öğütülmüş cevher alındığı sürece tesis kapasitesi arttırılabilecektir. Tesis kapasitesi artırılırken

bir noktadan sonra cevher istenilen boyutta öğütülmeyecek ya da cevher akışı devrenin bir

bölgesinde tıkanacaktır. Yapılmış çalışma sonuçları değerlendirilip tıkanan bölge ya da

bölgelerdeki sorunların çözümüyle tesis kapasitesinin bir değere kadar artırılması söz konusu

olabilmektedir.

Şekil 1’deki kırma-boyutlandırma-öğütme devresinde amaç 3 aşama kırma ve 3 aşama öğütme

sonrası QF miktarında F80 boyutundaki cevheri, QP miktarında P80 boyutunda öğütmektir.

Devrede ön zenginleştirme ekipmanı olduğunda QF ≠ QP’dir. Devrede son ürün QP miktarındaki

P80(22, 25, 29) boyutundaki cevher büyük olasılıkla serbestleşmiş olup zenginleştirme devresine

gönderilecektir. Böyle bir devre iyi düzenlendiği ve işletildiği sürece her türlü cevherin 45 mikrona

kadar öğütülebilmesi olanağı vardır

2.Boyut küçültme devreleri

Şekil 1’deki akım şemasını boyut küçültme işlemi ile ilgili bölümlere ayırma olanağı vardır:

➢ Birinci aşama kırma devresi, A

➢ İkinci aşama kırma devresi, B

➢ Üçüncü aşama kırma devresi, C

➢ Birinci aşama öğütme devresi, D

➢ İkinci aşama klasik kapalı öğütme devresi, E

➢ İkinci aşama ters kapalı öğütme devresi, F

➢ Üçüncü aşama seçenekli öğütme devresi, G

3.Kırma boyutlandırma devreleri

Kapasitesi yüksek metal madeni zenginleştirme tesislerinde I.aşama kırmada genellikle döner

kırıcılar kullanılmaktadır. Döner kırıcılar gyratory ya da konili kırıcılar olarak da

isimlendirilmektedir. Yüksek kapasiteleriyle ilk aşama kırıcı olarak vazgeçilmezliğini uzun

yıllardan bu yana korumaktadır. Günümüzde kapasiteleri 10.000 t/s üzerine çıkmıştır. Kırılacak

cevher büyük kamyonlardan ya da alttan boşalan vagonlardan doğrudan kırıcı ağzına

beslenmektedir.

Döner kırıcı büyüklüğüne bağlı olarak kırıcı ağzından geçebilen sahadan üretilmiş her boyuttaki

cevheri kırabilmektedir. Döner kırıcılarda kırma oranı 4:1 ile 10:1 arasında değişmektedir.

Kırılmış cevherin üst boyutu 10-16 cm kadardır.

Tesis kapasitesine bağlı olarak I.kademe kırıcı olarak çeneli ve darbeli kırıcılar da

kullanılmaktadır. Çeneli kırıcıların kapasiteleri 750 t/s, küçültme oranı 4:1-9:1 arasında

değişmektedir. Kırıcıdan çıkan kırılmış cevherin üst boyutu 10-16 cm civarındadır. Kırılabilecek

en büyük kayaç boyutu, kayacın kırıcı ağzına düşüş şekline bağlıdır.

Tek rotorlu birinci aşama darbeli kırıcılarla 2500 t/s, 1900 mm boyutundaki orta sertlikte

kayaçları 80 mm boyuta, çift rotorlu birinci aşama darbeli kırıcılarla 1650 t/s kapasite ile 1700

mm boyutundaki orta sertlikte kayaçları 80 mm boyuta kırılabilmektedir.

I.aşama kırma sonrası cevheri daha ince boyutta kırmak için kullanılacak kırıcı ve elek

kapasitelerine uygun olarak birden fazla devre oluşturulmaktadır. Bu aşamadan sonra cevher

II.aşama kırıcıya gönderilmektedir. İki kırıcı arasında genellikle stok sahası yoktur. Stok sahası

olması durumunda kapasitesi düşüktür. II.aşama kırıcı öncesi yerleştirilecek besleme bunkerleri

kırıcıya düzgün bir besleme sağlamaktadır. Kapasiteleri düşük olsa da bu bunkerler aynı

zamanda cevherin stoklanmaktadır.

Konik kırıcılar II. ve III. aşama kırma devrelerinde kullanılmaktadır. Konik kırıcılar standart ve

kısa kafalı “short head” konik kırıcılar olarak iki gruba ayrılmaktadır. Standart konik kırıcıları

“ince”, “orta” ve “iri” boyutlu, kısa kafalı konik kırıcılar da “çok ince, “ince”, “orta” ve “kaba”

boyutlu kırma işleminde kullanılan kırıcılar olarak gruplandırma olanağı vardır.

II. aşama kırmada standart konik kırıcılarda 10-60 cm cevher 3:1 ile 5:1 arasında değişen

küçültme oranları ile 6-10 cm’ye kadar kırılabilmekte, çoğu zaman da kırıcı açık devre

çalıştırılmaktadır.

Kısa kafalı konik kırıcılar III. bazen de IV.aşama kırıcı olarak kullanılmaktadır. Cevher hazırlama

tesislerinde III.aşama kırıcılardan çıkan cevher çoğu zaman öğütme devrelerine

gönderilmektedir. Bu nedenle değirmen öncesi kırıcılar bir elekle kapalı devre olarak

çalıştırılmaktadır. Bu kırıcıların küçültme oranı 2:1 ile 3:1 arasında olup kırılmış cevher boyutu

10-20 mm arasındadır.

Çoğu zaman IV.aşama kırma devresi hazırlanmamaktadır. Kullanıldığında IV.aşama kırıcılara

beslenen cevher boyutu 4-5 cm, küçültme oranı 6:1 civarındadır. Bu kırıcılar kapalı devre

çalıştırıldığında ürün boyutu -6 mm civarında olup kırıcıya bağlı olarak -1.5 mm boyutunda

kırılmış cevher elde etme olanağı vardır. IV.aşama kapalı kırma devrelerinde devreden cevher

miktarı oldukça yüksek olup kırıcı etkinliği düşüktür.

Şekil 6 ve Şekil 7’de değişik seçenekli kırma-boyutlandırma devreleri gösterilmiştir. Bunlara ek

olarak daha karmaşık devreler hazırlama olanağı vardır. Yaygın olarak II.aşama kırma devreleri

açık devre çalıştırılmaktadır. Ancak bu bir kural olmayıp gerektiğinde bir elekle kapalı devre olarak

Çoğu zaman IV.aşama kırma devresi hazırlanmamaktadır. Kullanıldığında IV.aşama kırıcılara

beslenen cevher boyutu 4-5 cm, küçültme oranı 6:1 civarındadır. Bu kırıcılar kapalı devre

çalıştırıldığında ürün boyutu -6 mm civarında olup kırıcıya bağlı olarak -1.5 mm boyutunda

kırılmış cevher elde etme olanağı vardır. IV.aşama kapalı kırma devrelerinde devreden cevher

miktarı oldukça yüksek olup kırıcı etkinliği düşüktür.

Şekil 6 ve Şekil 7’de değişik seçenekli kırma-boyutlandırma devreleri gösterilmiştir. Bunlara ek

olarak daha karmaşık devreler hazırlama olanağı vardır. Yaygın olarak II.aşama kırma devreleri

açık devre çalıştırılmaktadır. Ancak bu bir kural olmayıp gerektiğinde bir elekle kapalı devre olarak

Tesis planlanırken kapasite ve cevhere bağlı en uygun devre seçilecektir. Tesis çalışırken bu

devreler mutlaka iyileştirme amacıyla değiştirilecektir. Bu nedenle devreler fiziki olarak yeni

ekipman ilavesine uygun olacak şekilde planlanmalıdır.

Metal cevheri zenginleştirme tesislerinde II. ve III.aşama kırma devrelerinde konik kırıcı

kullanmak iyi sonuç vermekteedir. Bu kırıcılarda kırılmış cevher dağılımı düzgündür. Kapasite

sorunu da gerektiği sayıda devre hazırlanarak çözümlenmektedir.

Kırıcı etkinliğinin yüksek olması için düzgün bir besleme gerekmektedir. Bunun için de kırıcı

öncesi yeterli bir hacımde bunkerin olması her zaman önerilmektedir.

Tesis öncesi cevherin stoklanması, fiziksel ve kimyasal olarak karıştırılması için harmanlama

sahası oluşturulmalıdır. Harmanlama sahasında yığın yöntemi cevher boyutuna uygun

seçilmelidir. Şekil 8’de chevron, windrow ve bu iki yöntemin beraberce kullanılarak oluşturulmuş

cevher stok kesitleri gösterilmiştir.

Chevron yönteminde cevher yüksekten döküldüğünden doğal olarak segragasyon olarak

tanımlanan tane ayrışması oluşmakta, büyük cevher taneleri yığının yüzeyinden yuvarlanarak

tabanda toplanmaktadır. Yöntem basit olmasına karşın, stoklama sırasında oluşan tane

ayrışması nedeniyle 6-7 mm’den daha büyük boyutta cevherlerin harmanlanması için

önerilmemektedir.

Windrow yönteminde üst üste ve yan yana küçük yığınlar oluşturularak cevherin fiziksel ve

kimyasal olarak karışması sağlanmaktadır. Cevher oluşturulmuş stoktan tesise beslenirken

tekrar karıştığından, iyi bir homojenlik sağlanmaktadır.

Kırma boyutlandırma devresinde önemli olan cevher sahada üretilip ilk kırıcıya beslendikten

sonra tesise besleninceye kadar loder gibi yükleyici yada kamyon gibi taşıyıcı bir ekipmana

gerek duyulmamasıdır.

4. Öğütme devreleri

Şekil 1’deki devrede süreçte ön zenginleştirme ekipmanı olmadığından sahadan kırıcıya

beslenen cevher QF’in III.aşama öğütme devresindeki siklonlardan çıkan öğütülmüş cevher QP’e

eşittir.

Öğütme işlemi cevherin kırılması sonrası işlem olup cevherin zenginleştirilmesi için

serbestleştirilmesi ya da kullanım amacına uygun talep edilen boyut veya yüzey alanının elde

edilmesi olarak 3 amacı vardır;

i) Cevherin kullanım amacına uygun hale getirilmesi, örneğin kalker, dolomit ya da bazalt gibi

kayaçların kum üretilmesi için öğütülmesidir.

ii) Zenginleştirip konsantre elde etmek için cevherin “serbestleşme boyutuna” kadar öğütülmesi

gerekmektedir.

“Serbestleşme boyutu” bir cevher içindeki minerallerin birbirinden ayrılıp fiziki olarak bağımsız

hale geldikleri üst boyuttur. Zenginleştirme işleminde yüksek etkinlikle yüksek tenörlü konsantre

üretebilmenin ilk koşulu cevherin serbestleşme boyutuna öğütmesidir.

Cevher bir ya da birden çok sayıda mineral içerebilmektedir. Yapısına bağlı olarak her cevherin

içerdiği minerallerin serbestleşme boyutları farklıdır. Cevher hazırlama ve zenginleştirme

tesisleri ve öğütme devreleri de serbestleşme boyutlarına uygun olarak düzenlenmektedir.

iii) Serbestleşme boyutuna öğütülmüş cevherlerin zenginleştirilmesi ya da zenginleştirme sonrası

uygulanacak işleme uygun olarak daha ince öğütülmektedir.

Bazı cevherler serbestleşme boyutuna öğütülmüş de olsa tanenin flotasyon işleminde köpük

tarafından yüzeye taşınabilmesi için tane ağırlığının öğütülerek köpüğün taşıyabileceği ağırlığa

düşürülmesi gerekmektedir.

Demir ve krom gibi bazı cevher konsantrelerinde tane boyutu çok düşüktür. Bu konsantrelerin

yüksek fırınlarda ya da ark ocaklarında doğrudan kullanım olanağı yoktur. Konsantrelerin

kullanıma uygun hale getirilebilmesine yönelik topaklanıp peletlenebilmesi için konsantre tekrar

öğütülmektedir.

İnce öğütmede genellikle açık devre çalıştırılan bilyalı değirmenler kullanılmaktatır. Bu

değirmenler uygun bir sınıflandırıcıyla kapalı devre olarak da çalıştırılabilmektedir. Öğütme

devresinde sorun yaşandığında çoğu zaman bilya ilavesi, bilya boyutu değiştirilerek, değirmen

kapasiteyle oynanarak ya da pülp yoğunluğu ayarlanarak kolayca çözümlenmektedir.

5.Açık ve kapalı devreler

Cevher hazırlama ve zenginleştirme tesislerinde ilk aşama öğütmede çubuklu değirmenler,

II. ve gerektiğinde III. aşama bilyalı değirmenler öğütmede vazgeçilmez ekipmandır. Çubuklu

değirmenlerde iri boyutta cevher öğütme maliyeti bilyalı değirmenlerde iri boyutta öğütmeye göre

daha düşüktür. Bu nedenle çubuklu değirmende öğütülmesi gerekli cevher büyük çaplı bilya

kullanarak bilyalı değirmende öğütülmemelidir.

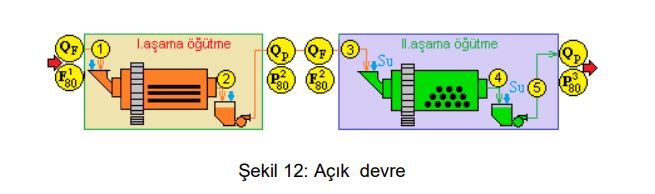

Bilyalı değirmenlerde öğütme işleminde açık ve kapalı öğütme devreleri kullanılmaktadır. Bilyalı

değirmen çıkışı boyut ve boyut dağılmı önemli olmadığında açık devre seçilmektedir.

Açık öğütme devrelerinde sınıflandırıcı yoktur. Pülp yoğunluğu ve değirmendeki öğütücüye bağlı

olarak değirmene beslenen cevher öğütülerek bir sonraki aşamaya gönderilmektedir.

Öğütülmüş cevherin boyutunun kontrolü için öğütme devresine sınıflandırıcı yerleştirilmektedir.

Bu sınflandırıcıya gönderilen cevherin içindeki istenilen boyuta öğütülmüş cevher sınıflandırıcıdan

alınmakta, iri boyuttaki cevher gerekli boyuta öğütülünceye kadar değirmene geri

gönderilmektedir. Bu devreler kapalı devre olarak isimlendirilmektedir.

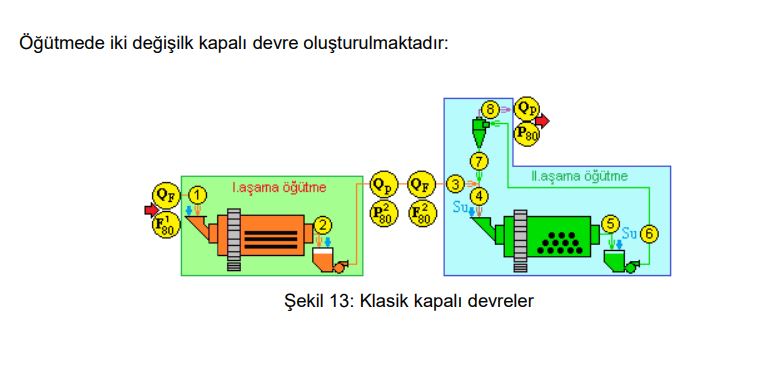

Klasik kapalı devrelerde çubuklu değirmen çıkışı doğrudan bilyalı değirmene, bilyalı değirmen

çıkışı siklona beslenmekte, siklon alt akımı bilyalı değirmene geri dönmektedir.

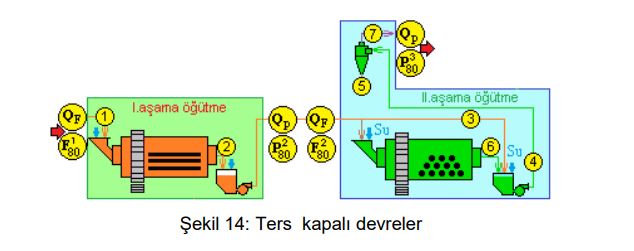

Ters kapalı devrelerde çubuklu değirmen çıkışı doğrudan siklona, siklon alt akımı bilyalı

değirmene gönderilmektedir.

Ters kapalı devrelerde pompa astarı, pompa fanı ve siklonlarda aşınma daha fazladır. Çünkü

çubuklu değirmen çıkışı öğütülmüş cevher boyutu büyük ve köşelidir. Ters kapalı devrelerde

çubuklu değirmen çıkışı öğütülmüş cevher içindeki bilyalı değirmen çıkış boyutunda cevher

olacağından bu cevher siklonlarda üst akım olarak ayrılmakta, bunun sonucu olarak da bilyalı

değirmen kapasitesi artmaktadır.

Klasik ve ters öğütme devresi seçimi çubuklu değirmen çıkışı cevher boyutu, bilyalı değirmen

çıkışı istenilen öğütülmüş boyuttaki cevher oranı ve cevherin özelliğine göre yapılmalıdır.

6.Öğütme devreleri

Değirmenlerle istenilen öğütme için öncelikle öğütme için uygun koşulların hazırlanmış olması

gerekmektedir:

➢ Değirmene öğütülmesi için beslenen cevher boyutu ve miktarı,

➢ Kullanılacak bilya/çubuk boyutu cevher boyutuna göre doğru hesaplanmış,

➢ Değirmen hacmının %40’ı bilya/çubuk ile doldurulmuş olmalıdır.

➢ Çubuklu değirmenlerde çubuk boyutları değirmen alınları arasındaki mesafeden 10-15 cm

kısa alınmalıdır.

➢ Çubuklu değirmen içindeki pülp yoğunluğu 2.00-2.30 gr/cm3

civarındadır. Bunun karşılığı pülpteki cevher oranı % 65-80 katı arasıdır.

➢ Bilyalı değirmen içindeki pülp yoğunluğu 2.00-2.20 gr/cm3 arası olup bu yoğunlukta pülpteki

cevher oranı % 60-70 katıdır.

➢ Çubuklu değirmenlerde iri boyutta öğütme yapılmaktadır. Bunun için çubuklu değirmenler

kritik hızın %65-70’i arasında çalıştırılmalıdır. Bu hızda değirmen içinde ortam “serbest

düşme” şeklinde hareket etmektedir. Daha düşük devirlerde değirmen çalıştırılmamalıdır.

➢ Çubuklu değirmenlerde ince boyutta öğütme için kayarak yuvarlanma söz konusu değildir.

➢ Bilyalı değirmenlerde lifter olarak anılan kaldırıcı çıkıntılar aşınmış olmamalıdır.

➢ Devredeki sınıflandırıcılar uygun basınç ve debide beslenmelidir.

➢ İnce öğütme için bilyalı değirmen kritik hızın %45-55’i aralığında çalıştırılmalıdır. Bu hızda

dönen değirmen içinde ortam hareketi “kayarak yuvarlanma” şeklindedir.

➢ Orta boyutta öğütmede bilyalı değirmen kritik hızın %55-65’i kadar döndürülmektedir. Bu hızda

ortam “kayarak yuvarlanma ve serbest düşme” şeklinde hareket etmektedir.

➢ İri boyutta öğütmede bilyalı değirmen devri kritik hızın %65-75’i arasında olup bu hızda

değirmen içinde ortam hareketi “serbest düşme ”şeklindedir

6.1 I. ve II. aşama öğütme devreleri

Çoğu zaman I.aşama öğütmede kullanılan çubuklu değirmen çıkışı II.aşama öğütme

devrelerinde kullanılan bilyalı değirmenere gönderilmektedir.

Şekil 1’deki boyut küçültme devresinde I. ve II.aşama öğütmede aşağıdaki kalsik ve ters kapalı

devreler ile açık öğütme devreleri oluşturulabilmektedir.

Klasik ve ters öğütme devreleri seçiminde çubuklu değirmen çıkışı cevher boyutu, bilyalı değirmen

çıkışı istenilen öğütülmüş boyuttaki cevher oranı ve cevherin özelliğine göre seçim yapılmalıdır.

Klasik kapalı devrelerde siklon ve pompa aşınmaları daha düşüktür.

Ters kapalı devrelerde çubuklu değirmen çıkışı öğütülmüş cevher içindeki bilyalı değirmen çıkış

boyutunda cevher olacağından bu cevher siklonlarda üst akım olarak ayrılmakta, bunun sonucu

da bilyalı değirmen kapasitesi artmaktadır. Ancak ters kapalı devrelerde pompa astarı, pompa

fanı ve siklonlarda aşınma daha fazladır. Çünkü çubuklu değirmen çıkışı öğütülmüş cevher

boyutu büyük ve köşelidir.

II.aşama değirmen çıkışı cevher boyut olarak olması gerekenden çok küçükse değirmene

beslenen cevher miktarı az olabilmektedir. Eğer kapasite tasarı değerlerine uygunsa devrede

atıl kapasite söz konusu olabilmektedir. Böyle bir durumda tesiste kapasite artışına gidilebileceği

gibi II.aşama öğütme devresinde yapılabilecek yeni bir düzenlemeyle III.aşama öğütme devre dışı

bırakılarak istenilen ürün II.aşama öğütme değirmeninden de alınabilecektir.

Çözüm için diğer bir seçenek de değirmen bilya yükünü azaltılarak II.aşama öğütme boyutu

istenilen değere yükseltmektir.

II.aşama değirmen çıkışı olması gerekenden daha iri boyutta ise devredeki pülp yoğunluğu

kontrol edilmelidir. Pülp yoğunluğu uygun değilse değirmenin girişine ilave edilen, çubuklu

değirmen girişi ve başta elekler olmak üzere değirmen öncesi ekipmana verilen su miktarı ile pülp

yoğunluğu ayarlanmalıdır.

Pülp yoğunluğunun uygun olması durumunda değirmen öğütmüyorsa öğütücü bilya miktarı

kontrol edilmelidir. Bunu da değirmenin çektiği güçten de anlama olanağı vardır. Eğer öğütücü

bilya eksikse ilave edilmelidir.

II.aşama öğütmede de siklon ve pompalardaki aşınma ile doğru seçilmemiş siklonlar öğütmeyi

etkilemektedir. Siklonların alt ve üst akımı kontrol edilerek doğru çalışıp çalışmadığı, ayırım

yapıp yapmadığı gözlenmelidir.

Bilya miktarı ve pülp yoğunluğu düzeltildiğinde öğütmeden gerekli sonuç alınamıyorsa, değirmen

içindeki astarlar aşınmış, kaldırma özelliğini yitirmiş olabilmektedir. Esasen öğütülen cevher ve

değirmenin çalışma saatine bağlı olarak astarlar aşındıysa bakım sırasında değiştirilmeleri için

önceden planlanmış olması gerekmektedir.

Çubuklu değirmen çıkışı II.aşama bilyalı değirmene beslenen cevher boyut ve miktarı olması

gerekenden büyükse çubuk miktarı yeterli olmayabilmekte ya da değirmen astarları aşınmış

olabilmektedir.

Genellikle çubuklu değirmene cevher kuru olarak beslendiğinden öğütme için gerekli su cevher

ile birlikte değirmen giriş ağzından verilmektedir. İlave edilen su miktarı daha sonraki öğütme

aşamalarında pülp yoğunluğunun ayarlanabilmesi için önemlidir. Bu nedenle çubuklu

değirmene gereğinden fazla su ilave edilmemelidir.

Çubuklu değirmene beslenen cevherin elek analizlerinde kayda değer bir değişiklik söz konusu

olduğunda büyük olasılıkla kırıcının astarları değiştirilmiş, kırıcı ağız açıklığı daraltmış ya da

genişletilmiş, elek açıklıkları yeniden düzenlenmiş olabilmektedir. Zaten bu değişikliklerin

biliniyor ve hazırlıklı olunması gerekmektedir.

Çubuklu değirmende kontrol edilemeyeceği durum değirmene öğütmek için gerektiğinden daha

iri boyutta cevher beslenmesidir. Sorunu cevher miktarını düşürerek bir noktaya kadar çözmek

mümkündür. Böyle bir durumda da tesis kapasitesi düşeceğinden istenmeyecektir. Bunun yerine

kırıcı çıkışı ve eleme devrelerinde iyileştirme yapılması daha uygundur. Kırma devresine yeni bir

kırıcı eklemek de soruna çözüm olabilecektir. Çünkü çubuklu değirmene öğütmek için

gönderilecek cevher boyutu düştükçe değirmen kapasitesi artacaktır.

Deneyimli bir mühendis yerçekimi yönteminin uygulandığı, deri ile temas ettiğinde zarar

vermeyecek krom, demir cevheri zenginleştirme tesislerinde parmak uçlarıyla öğütülmüş cevher

boyutu hakkında bir fikir edinebilmelidir. Ancak öğütme öncesi ve öğütme devrelerinde değişik

kimyasalların kullanıldığı ya da deriyle temas ettiğinde zarar verecek cevherin zenginleştirildiği

tesislerde öğütülmüş cevheri çıplak elle ya da elin parmak uçlarıyla kontrol etmek insan sağlığı

açısından tehlikeli ve sakıncalıdır.

6.2 III.aşama öğütme değirmenleri

Bu bölümde Şekil 1’deki akım şemasında oluşturulabilecek III.aşama öğütme devreleri

gösterilmiştir. Kuşkusuz akım şemasında amaç istenilen boyutta cevher üretmektir.

III.aşama öğütmeye beslenen cevher genellikle II.aşama öğütmede siklon üst akımı olup önce

tanka gönderilmesinde fayda vardır. Tank III.aşama değirmenlere besleme sürekliliği sağlarken

aynı zamanda tankla stoklama ve nispeten homojenleştirme işlemi de gerçekleşmektedir.

III.aşama öğütmenin amacı, cevherin serbestleşme boyutuna, ön zenginleştirilmiş cevher

konsantresi ya da ara ürünün serbestleşme boyutuna, büyük boyutta serbestleşen ön

zenginleştirilmiş cevherin daha küçük boyutta, bazı konsantrelerin peletlenmesi gibi bir sonraki

işlem için daha ince boyutta öğütme olabilmektedir.

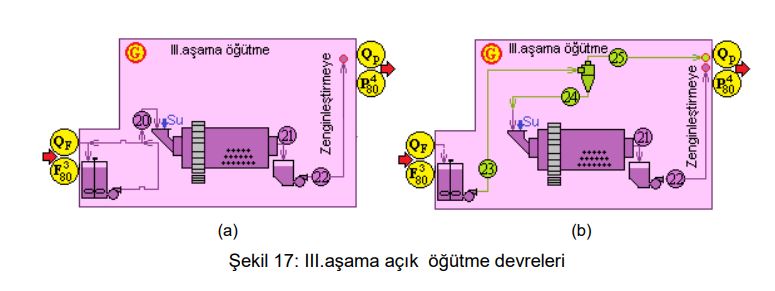

III.aşama öğütmede açık ve kapalı devre olarak iki temel devre hazırlanabilmektedır.

III.aşama öğütme genellikle Şekil 17(a)dak gibi açık devre yapılmaktadır. Devrede herhangi bir

sınıflandırıcı yoktur. II.aşama öğütmeden gelen cevher doğrudan değirmene verilmekte, cevher

uygun boyuta öğütülmüş olarak değirmenden çıkmaktadır. Bu devrede III.aşama değirmende

bilya yükünün tam olması için değirmen gücünün sürekli takip edilmesi, bilyanın zamanında, bir

defada değil sürekli yüklenmesi, astarların aşınmış olmaması, değirmen devrinin doğru olması

gerekmektedir.

Şekil 17(b)’de de diğer bir açık devre gösterilmiştir. Bu devrede II.aşama değirmenden gelen

cevher siklona gönderilmekte, siklonunun üst akımı III.aşamada amaçlanan boyuttaki cevher

devreden alınarak iri boyuttaki cevher III.aşama değirmene gönderilmektedir. Değirmen çıkışı da

herhangi bir siklona gönderilmeden ürün olarak alınmaktadır. Bu seçenekte öğütme devresinin

kapasitesi yüksektir.

Genellikle III.aşamada öğütmede 20-25 mm boyutunda bilya/silpeps kullanıldığından çoğu

zaman öğütücü boyutunda sorun yaşanmamaktadır.

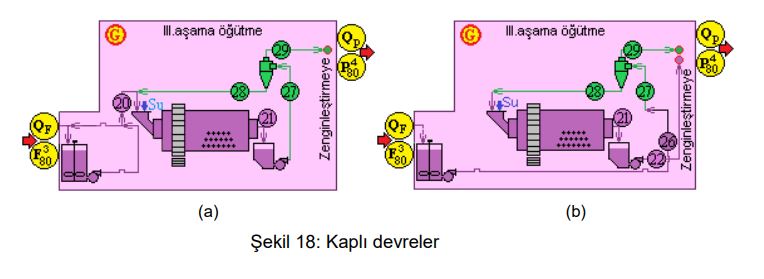

Şekil 18’deki açık III.aşama öğütme kapalı devre yapılmaktadır.

Şekil 18(a)’de II.aşama öğütmeden gelen cevher önce değirmene sonra sınıflandırıcıya,

sınıflandırıcı alt akımı değirmene, Şekil 18(b)’de cevher önce siklona siklon alt akımı değirmene

gönderilmektedir. Bu devrelerden ilki klasik kapalı devre ikincisi ters kapalı devre olarak

bilinmektedir. Ters kapalı devrede siklona beslenen cevher devreye yeni giren cevher ile

değirmen çıkışı pompa havuznda karışmaktadır.

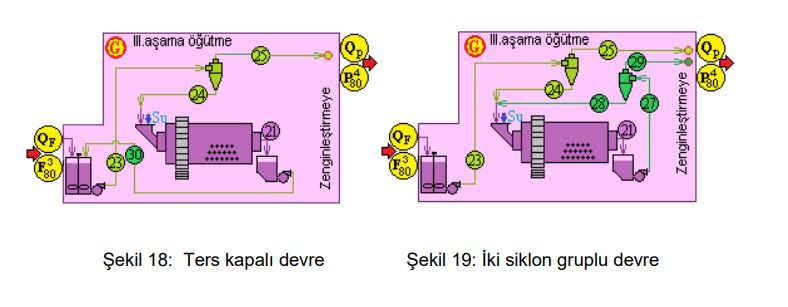

Bu devrelere ilava olarak başka III. aşama öğütme devreleri de oluşturulabilmektedir. Örneğin

Şekil 19’daki devrede kapalı devrede siklona basılan cevher değirmen çıkışı ile devreye yeni

giren cevher giriş tankında karıştırılmaktadır.

Şekil 19’da devrede sınıflandırıcı olarak II.aşama öğütmeden gelen cevher ve III.aşama

değirmen çıkışı için iki ayrı siklon grubu kullanılmıştır.

Bu akım şemasında II. aşama öğütme devresinden gelen öğütülmüş cevher açık devre çalışan

ilk siklona beslenmekte, sikon üst akımı devreden alınırken alt akım değirmene gönderilmektedir.

Değirmen çıkışı da kapalı devre çalışan ikinci siklona gönderilmekte, siklon alt akımı değirmene

geri dönerken üst akım devreden alınmaktadır. Siklon boyutları ayarlanarank bu devreden iki

ayrı boyutta öğütülmüş cevher de alınabilme olanağı vardır.

7. Sonuç

III.aşama öğütme devresi sonunda cevher amaçlanan boyuta öğütülememesi durumunda ilk

olarak II.aşama öğütmeden devreye uygun boyutta cevherin beslenip beslenmediği kontrol

edilmelidir. Beslenen cevher boyut olarak uygunsa çözülmesi gereken sorun III.aşama öğütme

devresindedir.

III.aşama öğütme değirmenlerine II.öğütme devresi siklon üst akımı gönderilmektedir. Bu nedenle

III. aşama değirmen yoğunluğu ayarlama olanağı sınırlıdır. Ancak siklon üst akımı yoğunsa,

III.aşama değirmendeki pülp yoğunluğu su ilavesiyle düşürülebilmektedir.

III.aşama değirmenlerde pülp yoğunluğu çok düşük olmadıkça, bilya yükü yakından takip edildiği

sürece açık devre yapılan ince öğütmede sorun yaşanmamaktadır.

III.aşama öğütmenin kapalı devre olması durumunda siklonların etkin çalışıp çalışmadığı, doğru

ayırıp yapıp yapmadığı elek analizlerinden izlenmelidir. Siklonlar etkin çalışmıyorsa bunun

nedenleri yanlış siklon seçimi, çalışan siklon sayısı, siklondaki aşınmalar, pompa fanındaki

aşınma nedeniyle pülpün siklona gerekli basınçta beslenmememsi olabilmektedir.

Bu devrede yaşanabilecek en önemli sorun bir önceki devreden olması gerektiğinden daha büyük

boyutta öğütülmüş cevherin III.aşama öğütme devresine beslenmesidir. Bu boyut olması

gereken sınırların çok dışında değilse III.aşama öğütme devresinde boyutla ilgili yaşanabilecek

sorunu bilya yükü, pülp yoğunluğu ve siklonlarla oynayarak çözme olanağı vardır. Aksi durumda

boyutla ilgili sorunları belirlemek için önceki öğütme devrelerine gitmek gerekmektedir.