Çubuklu değirmenlerde olası problemler ve çözümleri

1.Giriş

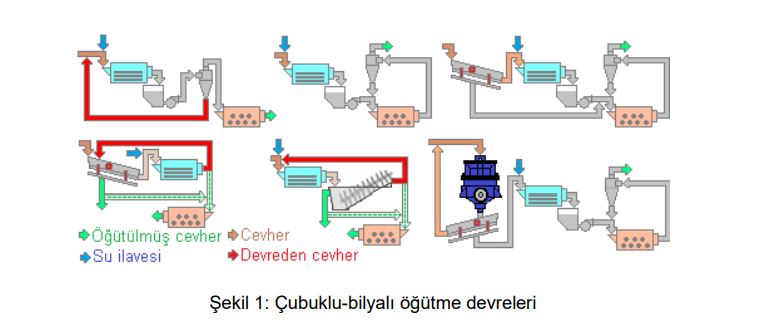

Tesislerde cevher çeşitine ve öğütmenin amacına bağlı olarak çok değişik öğütme devreleri

oluşturulmaktadır. Öğütme devrelerini gerektiğinde tesis çalışırken de değiştirme olanağı vardır.

Bunlar içinde en yaygın olanı “çubuklu değirmen öncesi elekle kapalı devre çalışan kırıcı,

çubuklu değirmen sonrası siklonla kapalı devre çalışan bilyalı değirmen öğütme devresidir”.

Boyut küçültme devreleri değişik de olsa öğütme devrelerinde yaşanabilecek olası sorun ve

çözümleri benzerdir. Aynı şekilde öğütme kuralları ile yaşanan mekanik sorun ve çözümleri

çubuklu ve bilyalı değirmenlerde birbirlerinin benzeridir. Temel farklılık çubuklu değirmenlerin iri

öğütmede bilyalı değirmenlerin de çubuklu değirmenlere göre daha ince boyutta öğütmede

kullanılmasıdır.

Cevher hazırlama tesislerinde ölçülmesi gerekli ağırlık, yoğunluk, tenör, boyut dağılımı, akış

miktarı, seviye, güç, ses gibi değerler geliştirilen elektronik ekipmanla sürekli ölçülmekte, aynı

ortamda ölçülen değerler birbiri ile ilişkilendirilip değerlendirilmekte, cevher akışı yönetilmektedir.

İşini iyi yapan cevher hazırlama mühendisleri bu süreci ekipman olmadan da yönetebilmelidir.

Çalışan mühendisler kullanılan ekipmanın geliştirilmesi, yeni cevher hazırlama ekipmanı ve

süreç kontrol sistemlerinin üretilmesi için sürecin nasıl işlediğini yakından gözlemeli, bu

konularda yeni fikirler oluşturmalıdır.

2. Çubuklu değirmenlerde öğütmede karşılaşılan olası sorunlar ve çözümleri

Çubuklu değirmende öğütme yönetimi bilyalı değirmene göre daha kolaydır. Mekanik olarak

herhangi bir sorun olmadıkça çubuklu değirmenlerde yaşanan öğütme sorunları değirmenin

doğru verilerle çalıştırılmamasından kaynaklanmaktadır. Öğütme maliyetleri kırma maliyetlerine

göre yüksektir. Bunun için öncelikle çubuklu değirmenlere kırma boyutlandırma devrelerinden

mümkün olduğunca küçük boyutta cevher gönderilmelidir. Çubuklu değirmenlerde de cevher en

ince boyutta öğütülerek bilyalı değirmen devrelerine beslenmelidir.

Çubuklu değirmen devrelerinde yaşanan olası öğütme sorunlarını belirlemek kolaydır. Değirmen

giriş ve çıkışından alınan cevher örneğinden sorunun kaynağının değirmen olup olmadığı

kolayca anlaşılabilmektedir. Bu örneklerin elek analizleri bir öncekilerle karşılaştırıldığında farklılık

sorunun kaynağıdır. Sorunun kaynağı çubuklu değirmen değilse, sorun kırma ve boyutlandırma

devreleri ya da cevherin sahadan beslendiği bölgedeki cevher özelliklerinde aranmalıdır.

Çalışan bir tesiste süreçle ilgili değişkenlerin yakından takip ediliyor olması gerekmektedir.

Örneğin tesise beslenen cevherin fiziksel ve kimyasal özellikleri, çubuklu değirmenlerdeki pülp

yoğunluğu, çubuk yükü gibi değer ve değişimler sürekli izlenmelidir. Hatta yaşanabilecek olası

sorunları önceden tahmin ederek önlemleri de alınmalıdır.

Tesiste çubuklu değirmenler istenildiği gibi öğütmüyorsa nedenleri aşağıdakilerden biri ya da

birkaçı olabilmektedir:

- Tesise beslenen cevherin fiziksel ve kimyasal özellikleri

- Çubuklu değirmen boyutları.

- Devrede varsa sınıflandırıcı, diğer ekipman seçimi ve çalışma koşulları.

- Mekanik sorunlar.

- Değirmenin çalışma verileri:

- Pulp yoğunluğu

- Cevher miktarı

- Cevher boyutu

- Çubuk miktarı

- Çubuk boyutu

- Değirmen devri

- Değirmen astarları

2.1 Tesise beslenen cevherin fiziksel ve kimyasal özellikleri

Çubuklu değirmen normal çalışırken öğütmede sorun yaşanmaya başlanması durumunda

öncelikle bakılması gereken değirmene ve tesise beslenen cevherin fiziksel ve kimyasal

özelliklerinin değişip değişmediğidir. Cevherin fiziksel ve kimyasal yapısındaki değişiklikler

öğütmeyi doğrudan etkilemektedir.

Sahada cevherin üretildiği bölge zaman zaman değiştirilmektedir. Cevherin özelliği değiştiğinde

öğütülebilirliği de değişecektir. Çubuklu değirmen hesaplamalarında cevherin Bond İndeksi ve

boyutu kullanılmaktadır. Cevherin özellikleri değiştiğinde haliyle değirmen hesaplamalarında

kullanılmış değerler de değişmiş olacaktır. Esasen sahadan alınmış örneklerin sahadaki yatağın

tamamını temsil ediyor olması önemlidir. Diğer taraftan alınmış örneklerin sonuçlarına göre

sahada cevherleşmedeki değişimin de biliniyor olması gerekmektedir. Çubuklu değirmen

hesaplamaları yapıldığında da olası değişiklikler göz önüne alınmış olmalıdır.

Çubuklu değirmenin beslendiği başta kırıcılar ve kırıcı astarları olmak üzere elek aralıklarındaki

boyut değişmelerinin de öğütülecek cevher boyut ve miktarını da fiziksel olarak etkileyecektir.

Cevherin fiziksel ve kimyasal özelliklerindeki değişim çoğu zaman belirli bir aralık içinde

kalmaktadır. Bu durumda çubuklu değirmene beslenen cevher miktarı, elek aralıklarının yeniden

düzenlenmesi, kırıcı ayarları ile öğütme koşullarına kolayca uygun hale getirilmektedir.

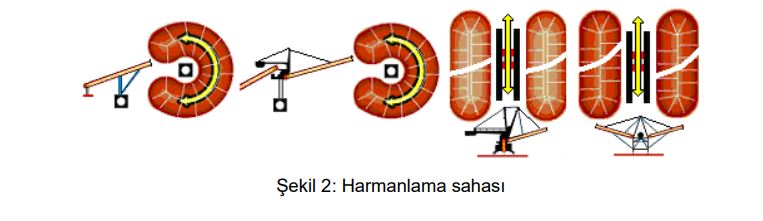

Tesis kapasitesine uygun aynı özellikte cevher beslemede süreklilik sağlanması ve aynı zamanda

cevherin stoklanması amacıyla harmanlama sahaları hazırlanmaktadır. Özelliği bilinen cevher

harmanın ilkinden tesis beslenirken bu süreçte ikinci harman hazırlanmaktadır. Hazırlandığında

bu harmanın da besleme öncesi tesisteki zenginleşme sürecini nasıl etkileyeceği biliniyor olması,

cevherdeki değişime hazırlıklı olunması gerekmektedir.

2.2 Değirmen boyutlandırması

Çoğu zaman tesis ve ekipman projelendirilmesi henüz üretim yapılmayan bir cevher yatağından

alınmış örneklere göre yapılmaktadır. Alınmış örneklerin cevher yatağı tam anlamıyla temsil

etme olanağı yoktur. Hesaplamalarda yapılmış hatanın nedenlerinden biri de alınmış örneklerden

kaynaklanmaktadır.

Çubuklu değirmenlerin istenildiği gibi öğütmemesinin ikinci nedeni de alınmış doğru örneklere

karşın değirmen hesaplamalarının yanlış yapılmış olmasından kaynaklanabilmektedir. Her iki

durumda da ortada çözülmesi gereken bir sorun vardır.

Değirmenlerin boyutlandırılmasında Bond eşitliği ile cevherin F80, P80, Wİ, W değerleri

kullanılmaktadır.

W = 10 Wİ * (P80)-0.5 – 10 Wİ * (F80)-0.5

W = Öğütmede harcanan güç, kWs/t

Wİ = İş indeksi, kWs/t

P80= Öğütülmüş cevherin %80’inin geçtiği boyut, µ

F80= Öğütülecek cevherin %80’inin geçtiği boyut, µ

Kuru öğütme katsayısı EF1, Açık devre öğütme katsayısı EF2, Değirmen çap katsayısı EF3,

İri boyut katsayısı EF4, İnce boyut katsayısı EF5, Çubuklu değirmen küçültme katsayısı EF6,

Bilyalı değirmen küçültme katsayısı EF7, Çubuklu değirmen katsayısı EF8 ve sonuçta çubuklu

değirmenin LD , ØD, d/d yanlış hesaplanmıştır. Bu da değirmen kapasitesinin olması gerektiğinden

düşük ya da yüksek olması anlamına gelmektedir. Her iki durum da öğütmede çözülmesi gereken

bir sorundur.

Tesisteki ekipmanın kapasiteleri de birbirleriyle ilişkili olarak belirlenmiştir. Her ekipmanın da

kapasite olarak alt ve üst sınırları vardır. Hatta bazı ekipmanının kapasiteleri de gerekenden

%20-30 daha büyük seçilmektedir. Çubuklu değirmen hesaplamalarında yapılmış hata diğer

ekipmanın kapasite sınırları içinde kalması durumunda yaşanabilecek olası sorun daha küçüktür.

Böyle bir durumda çubuklu değirmen kapasitesi tesisteki diğer ekipman kapasiteleriyle birlikte

değerlendirilerek tesis akışında yeniden uygun bir düzenleme yapılması gerekecektir.

Diğer bir seçenekte çubuklu değirmen kapasitesi diğer ekipman kapasitesine uygun hale

getirilecektir. Bunun için de değirmenin uygun olanla/olanlarla değiştirilmesi gerekecektir. Bu da

tesisten beklentilere ve yapılacak işin ekonomikliği ile ilişkilidir. Örneğin kurulacak bir konsantre

tesisinin kapasitesi bir sonraki entegre tesisi besleyebilecek şekilde belirlendiyse yanlış

hesaplamayla kapasitesi düşük seçilmiş bir değirmen uygun olanla değiştirilmelidir.

2.3 Pulp yoğunluğu

Değirmenlerde pulp yoğunluğu sürekli kontrol edilmesi gereken, öğütmeyi etkileyen en önemli

değerlerden biridir. Bunun için çubuklu değirmenlerin çıkışlarından sık sık örnek alınıp pülp

yoğunluğu ölçülmelidir. Pulp yoğunluğunda ciddi bir değişiklik gözlenirse ya da sürekli olarak

dalgalanma söz konusu olursa nedeni araştırılmalıdır. Nedeni belirlendiğinde değirmendeki

yoğunluğu ayarlamak ya da kontrol altında tutmak çok kolay olacaktır.

Öğütmede en uygun pulp yoğunluğu işletme sürecinde deneme-yanılma yöntemi ile kısa sürede

belirlenebilmektedir

Devrelerde yoğunluk için örnek alınması gereken en önemli nokta 1 nolu değirmen çıkışıdır. Bu

değer çubuklu değirmen içindeki pulp yoğunluğudur. Diğer değerler karşılaştırma ve yoğunluğun

kontrolü açısından gerekli olabilmektedir.

Çubuklu değirmen içindeki pulp yoğunluğu 2.00-2.30 gr/cm3 civarındadır. Bunun karşılığı pulpteki cevher oranı % 65-80 katı arasındadır.

Pulp yoğunluğunu ölçmek için “Marcy Pulp Density Scale” olarak isimlendirilen özel üretilmiş

pulp yoğunluk ölçme terazisi kullanılmaktadır. Bu terazi, 1 litrelik ölçü kabı boş olarak

tartıldığında göstergesi “0”, su doldurulduğunda “1” olacak şekilde ayarlanmıştır. Terazi

üzerinde cevher yoğunluğuna göre “cevher/su oranları” ile “ağırlıkça pulpteki cevher oranını”

gösteren çizelgeler de mevcuttur.

Pulp yoğunluğu klasik bakkal ya da sayısal terazi ile de ölçülebilmektedir. Bu tip teraziler

kullanıldığında pulp yoğunluğunu ölçmek için kullanılacak kabın hacminin 1 litre olması ve

darasının bilinmesi gerekmektedir. Darası alınıp kaba su doldurulduktan sonra terazi göstergesi

1 kilogramı göstermelidir.

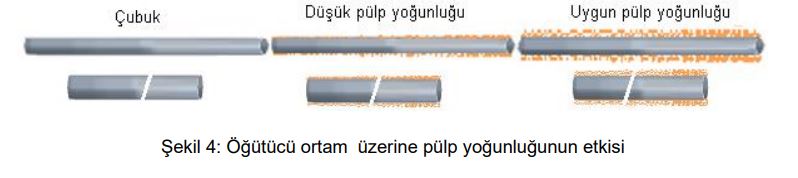

Çubuklu değirmendeki pulp yoğunluğunun düşük olması “su / cevher ayrışmasına” neden

olmaktadır. Bu ayrışma nedeniyle pulp çubuk üzerine yapışmayacak, çubuk dokunma

bölgelerinde cevher olmayacağından iyi bir öğütme gerçekleşmeyecek, çubuklar birbirlerini

öğüterek aşınacaktır.

Diğer taraftan cevher-su ayrışması nedeniyle dönü hareketi ile cevher değirmen içinde gerekli

yüksekliğe çıkamadan geri kayacaktır. Bunların sonucu değirmen daha çok güç harcarken,

olması gereken öğütme de gerçekleşmeyecektir

Pulp yoğunluğunu düşürmek kolaydır. Bunun için çubuklu değirmen girişine su ilave

edilmektedir. Pulp yoğunluğunu artırmak için değirmene girişine su veriliyorsa kısılmalıdır. Çoğu

zaman pulp yoğunluğunu düşürmek için değirmene öğütülmek için cevherin beslendiği başta

elekler olmak üzere bazı ekipmanda kullanılan suyun kısılması da gerekmektedir.

2.4 Cevher miktarı

Çubuklu değirmende çubuk miktarı cevher miktarından daha fazladır. Değirmen boyutlandırılırken

hesaplamalarda kullanılan en önemli veri değirmende öğütülecek cevher miktarıdır. Değirmene

gereken miktarın çok altında ya da çok üstünde cevher besleniyorsa haliyle değirmen gerektiği

şekilde öğütmeyecektir.

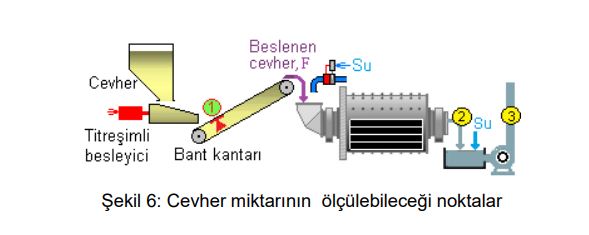

Çubuklu değirmene beslenen cevher miktarı Şekil 6’deki devrede 1 numaralı bant kantarı ile

ölçülmektedir. Değirmen çıkışı debi ve yoğunluk ölçülerek de çubuklu değirmene beslenen

cevher miktarı hesaplanabilmektedir. Diğer bir yöntemde 3 nolu noktada akış ölçer ve yoğunluk

ölçer kullanılarak değirmen çıkışı cevher miktarı belirlenebilmektedir.

Çubuklu değirmenlere öğütülmek için beslenen cevher miktarında bir sorun olduğunda beslenen

cevher miktarı önce azaltılıp belirli aralıklarda artırılarak öğütme sonuçları gözlenip en uygun

besleme miktarı belirlenmelidir.

Çubuklu değirmenlerde yaşanacak en önemli sorun çubuklu değirmen kapasitesi ile bilyalı

değirmen kapasitelerinin uyuşmamasıdır. Böyle bir durumda kırıcı çıkışı küçültülerek çubuklu

değirmen kapasitesi artırılabilmektedir. Bu durumda devreye ilave kırıcı koymak

gerekebilmektedir. Diğer taraftan çubuklu değirmen çıkışı ile bilyalı değirmen giriş boyutu ve

kapasitelerle oynanarak öğütme devresin çalışma koşullarını yeniden düzenlemek mümkündür.

Örneğin çubuklu değirmen kapasitesi bilyalıya göre küçük kalıyorsa çubuklu değirmen çıkış

boyutu artırılarak kapasitesi de artırılmakta, bilyalı değirmenlerde bilya boyutu değiştirilerek

gerekli öğütme gerçekleştirilebilmektedir.

Çubuklu değirmene beslenen cevher miktarı besleyicinin titreşim seviyesi değiştirilerek azaltılıp

artırılmaktadır. Çoğu zaman bant kantarı ile besleyicinin titreşim seviyesi birbirine elektronik

olarak ilişkilendirilmiştir. Banttan geçmesi istenilen cevher miktarı ayarlandığında besleyicinin

titreşimi de buna uygun olarak değişmektedir.

2.5 Cevher boyutu

F80 olarak ifade edilen değirmen boyutlandırılmasında kullanılan cevher boyutundaki değişmeler

de öğütmeyi etkilemektedir. Çubuklu değirmene öğütülmesi için gereken boyutun çok altında ya

da çok üstünde cevher besleniyorsa haliyle değirmende öğütmede sorun yaşanacaktır.

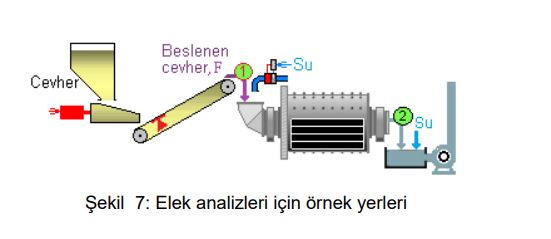

Şekil 7’deki çubuklu değirmen öğütme devresinde belirli aralıklarla 1 ve 2 noktalarından örnek

alınıp elek analizlerinin yapılması ve değerlendirmesi gerekmektedir. Elek analiz sonucu

değerlendirilip gerekirse çubuklu değirmene beslenen cevher boyutuna yönelik değirmen öncesi

kırıcı ve eleklerde gerekli düzenlemeler yapılmalıdır.

Çubuklu değirmene genellikle kırıcı çıkışı cevher gönderilmektedir. Çubuklu değirmene gereken

boyutun çok altında ya da çok üstünde cevher besleniyorsa haliyle değirmen gerektiği şekilde

öğütmeyecektir. Çubuklu değirmenlerde öğütülebilecek en büyük cevher boyutu yaklaşık

50 mm olup genellikle bu boyut ~F80 = -20 mm/-30 mm arası, ~P80 = -2 mm, küçültme

oranı ~15-20/1’dir. Çubuklu değirmenlerde 30 mm boyutundaki cevher 300 µ’a kadar da

öğütülebilmektedir.

Öğütme devresinde cevher boyutundan kaynaklanan bir sorun olduğunda bu sorun öncelikle

kırma-boyutlandırma devrelerinde kırıcı ve elek açıklıkları ile düzeltilmeli, gerektiğinde çubuklu

değirmenlerde çubuk, bilyalı değirmenlerde bilya boyutu yeniden hesaplanarak değirmenlere

öğütülmesi için beslenen cevher boyutuna uygun boyut ve miktarda öğütücü yüklenmelidir.

2.6 Öğütücü miktarı

Hacim olarak çubuklu değirmenlerdeki çubuk miktarı cevherden daha fazladır. Değirmende

cevherin daha fazla olması durumunda cevherin büyük bir kısmı öğütülmeden değirmeni terk

edecektir. Bu durumda çubuklu değirmenin gerektiği şekilde öğütme olasılığı yoktur. Çubuk

miktarının gerektiğinden fazla olması durumunda da çubuklar kendi kendilerini öğüteceklerdir.

İyi bir öğütme ortamı için hesaplamalar değirmen hacminin %40’nın çubuk ile doldurulması esası

üzerinden yapılmaktadır.

Çoğu zaman çalışan değirmende çubuk yükü değirmenin çektiği güç ile ölçülmekte, çubuk ilavesi

de değirmenin çektiği güç düştüğünde yapılmaktadır. Diğer bir yöntem de değirmen durdurulup

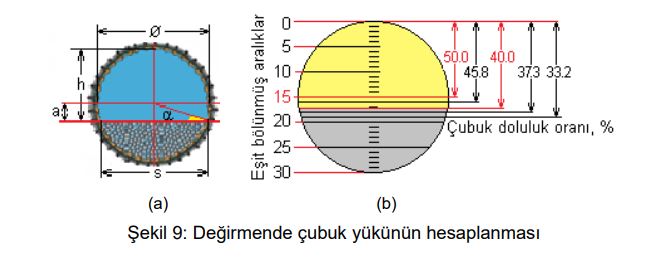

içindeki çubuk yüksekliğinden gidilerek değirmen içindeki çubuk yükünün hesaplanmasıdır.

Yaklaşık bir hesaplama için değirmen kesitinde dairenin %50 alanı hesaplanmakta, değirmen

kesitinin ortası ile bilya yüzeyi arasındaki (a) kesitinde “a” mesafesi ölçülmektedir. “a” değeri

küçükse “a x s” alanını dikdörtgen olarak kabul edilmesiyle önemli bir hata yapılmış

olunmayacaktır. Bu iki değerden değirmen kesitinde çubuk yüklü alan hesaplanıp tam kesite oranı

hesaplanmaktadır. Eğer hassas olarak hesaplama yapılmak istenilirse geometrik eşitliklerden

yararlanılmalıdır.

Diğer bir yöntemde (b)’deki değirmen kesitindeki tavanın çubuk yüzeyine olan mesafesi ölçülüp

değirmenin doluluk oranı % olarak belirlenmektedir.

Değirmen içindeki çubuk yüksekliğini ölçmek için değirmen durdurulmadan önce cevher

beslemesi kesilmeli, değirmen kısa süre cevher beslemeden boşta çalıştırılarak çubuklar

arasındaki cevher boşaltılmalıdır.

2.7 Çubuk boyutu

Çubuk çapı olması gerektiğinden küçükse haliyle gerekli öğütme olmayacaktır. Büyük çaptaki

çubuklar da gereksiz yere cevheri fazla öğütecek, bunun sonucu öğütülmüş cevher boyut aralığı

geniş olacak, çubuk tüketimi artacaktır.

Çubuklu değirmen için gerekli işletme çubuk çapı da aşağıdaki eşitlikle hesaplanmaktadır:

ØR = ( 0.16 * F800.75 ) * { (Wİ * pC) / [100 * ND * ( 3.281 * ØD0.5 ] }0.5

ØR = İşletme boyutu çubuk çapı, mm

F80 = Öğütülecek cevherin % 80’ninin geçtiği boyut, µ

Wİ = İş indeksi, kWs/t

pC = Öğütülecek cevherin yoğunluğu, gr/cm3

ND = Kritik hıza göre değirmenin dönü %’si

ØD = Değirmenin iç çapı, m

Çubuk boyu değirmen alınları arasındaki mesafeden 10-15 cm kısa olmalıdır.

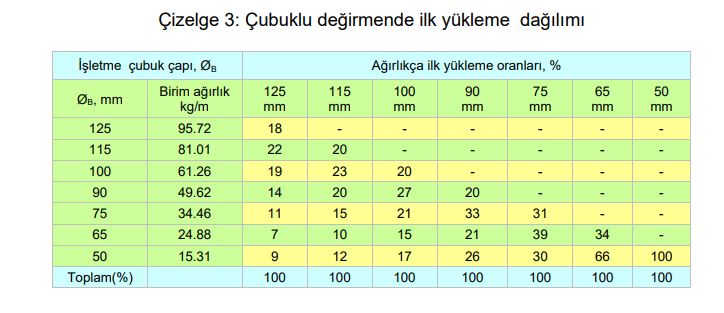

Bu çap hesaplandıktan sonra değirmene ilk yüklemede değişik oran ve çaplarda çubuk

yüklenmesi gerekmektedir.

Çubuklu değirmenin öğütmesinde sorun yaşandığında değirmen kapasitesi, beslenen cevher

boyutu, çubuk çapı ile çubuk yükünün beraber değerlendirilmesi gerekmektedir. Bu veriler birbiri

ile uyum içinde olmalıdır.

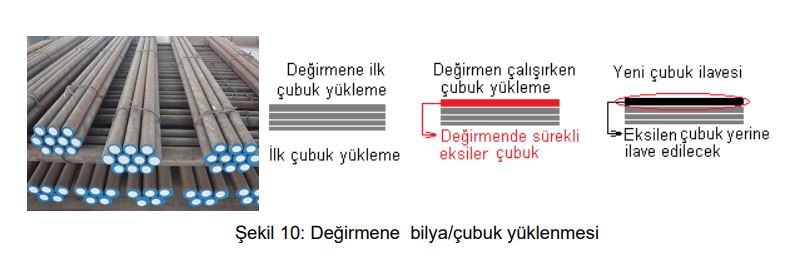

Çubuklu değirmen ilk yüklendiğinde, öğütücü ortamda gerekli boyut dağılımının sağlanması için,

hesaplanmış işletme çubuk çapından daha küçük ve değişik oranlarda çubuk yüklenmelidir. İlk

yüklemeden sonra değirmene sürekli olarak, hesaplanmış işletme boyutu çubuk ilave edilmelidir.

İşletme çubuk boyutu ilavesiyle değirmen içinde ilk çubuk yüklendiğinde boyut dağılımına

eşdeğer bir öğütücü ortam sürekliliği sağlanacaktır. Ülkemizde öğütmeden sorumlu olup da bunu

hala anlayamamış mühendislerin olması üzüntü vericidir.

Ülkemizde cevher hazırlama tesislerinde yapılan önemli hatalardan biri de çalışan çubuklu

değirmenlere işletme boyutu çubuk yüklemek yerine değişik boyutlarda çubuk yüklenmesidir. Bu

önemli bir hatadır ve bu hatanın yapılmaması gerekmektedir.

Ülkemizde çubuklu değirmen işletmeciliğinde yapılan önemli hatalardan biri de zaman zaman

çubuklu değirmen içinde kısalmış, aşınarak incelmiş ve kırılmış çubukların temizlenmemesidir.

Bu çubuklar sağlam çubukların arasına girerek öğütmeyi engellemektedirler.

2.8 Değirmen devri

Cevher hazırlama tesislerinde değirmen tanımı çapı ve kritik hızın yüzdesi olarak deviri ile ifade

edilmektedir.

Değirmen dönerken içinde pulp ve öğütücü ortamın oluşturduğu yük değirmen dönü hızı çok

yüksek olduğunda merkezkaç kuvvetinin etkisi ile astardan ayrılmadan değirmen iç yüzeyine

yapışarak değirmenle birlikte dönecektir. Değirmen dönü hızının çok düşük olması durumunda

da yük değirmen astar yüzeyi üzerinden sürekli olarak geriye doğru kayacaktır. Bu iki hızın

arasında değirmendeki yükün, merkezkaç kuvvetinin etkisi ile değirmen iç yüzeyine yapışarak

hareket etmeye başladığı değirmen devri “kritik hız” olarak isimlendirilmektedir. Kritik hızın

hemen altındaki hızda değirmen içindeki yük astar yüzeyinden ayrılarak parabolik bir yol çizerek

düşmeye başlamaktadır.

Kritik hız hesaplamalarında aşağıdaki eşitlik kullanılmaktadır

NC = 42.305 / (ØD – ØB) 0.5 d/d

Çubuklu değirmenlerde kullanılan çubuk çapı ØB, değirmen içi çapı ØD’na göre çok küçük

kaldığından genellikle değerlendirmeye alınmamaktadır.

Kritik hızın değirmeninin iç çapına bağlı olarak hesaplanmaktadır. Değirmen çapı büyüdükçe

kritik hız düşmektedir. Bunun anlamı aynı devirde dönen iki çubuklu değirmende çapı büyük

olanda ortam hareketi “serbest düşme”, çapı küçük olanda da “kayarak yuvarlanma”

yönündedir.

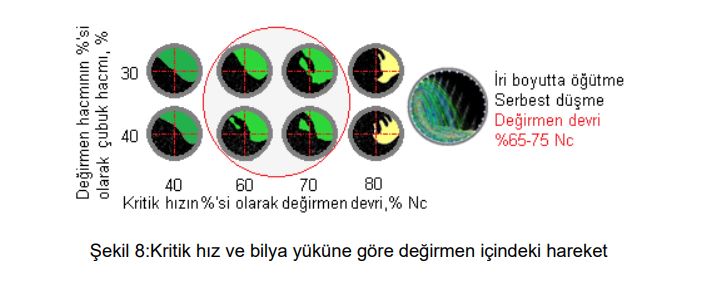

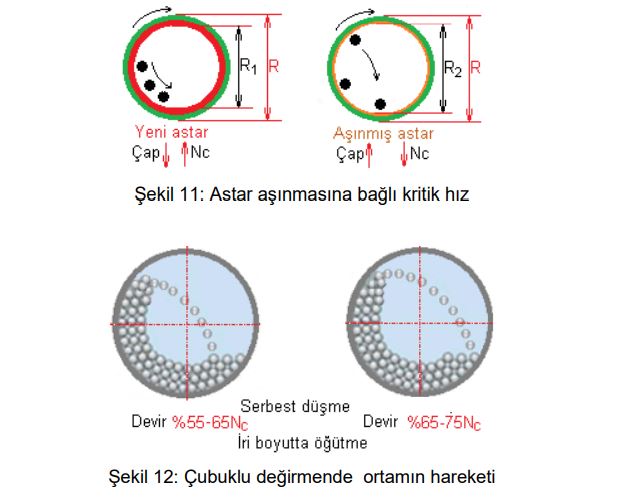

Değirmen devri kritik hızın %’si olarak ifade edilmektedir. Değirmen içindeki çubuk ve ortamın

hareket yörüngesini değirmenin devir sayısı ve astarı belirlemektedir. Çubuklu değirmende

öğütme işlemi kritik hızın %65-75’i arasında gerçekleştirilmektedir.

Çubuklu değirmenlerde orta boyutta öğütmede değirmen kritik hızın %55-65’i kadar

döndürülmektedir. Ortam hareketi “kayarak yuvarlanma ve serbest düşme” şeklindedir.

Çubuklu değirmenlerde çoğu zaman iri boyutta öğütme söz konusu olduğundan değirmen

kritik hızın %65-70’i arasında çalıştırılmaktadır. Bu değirmenlerde değirmen içinde ortamın

hareketi “serbest düşme” şeklindedir.

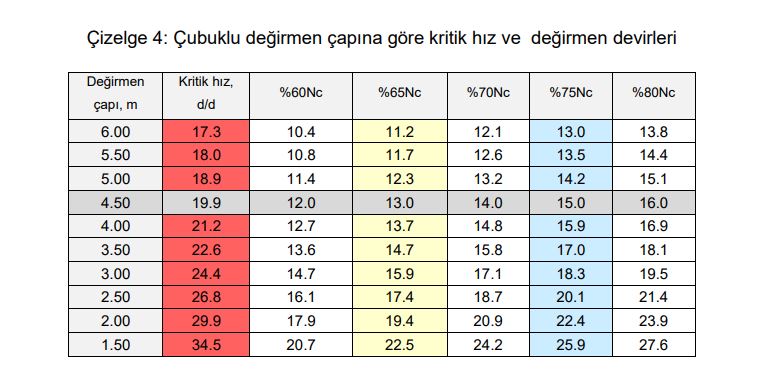

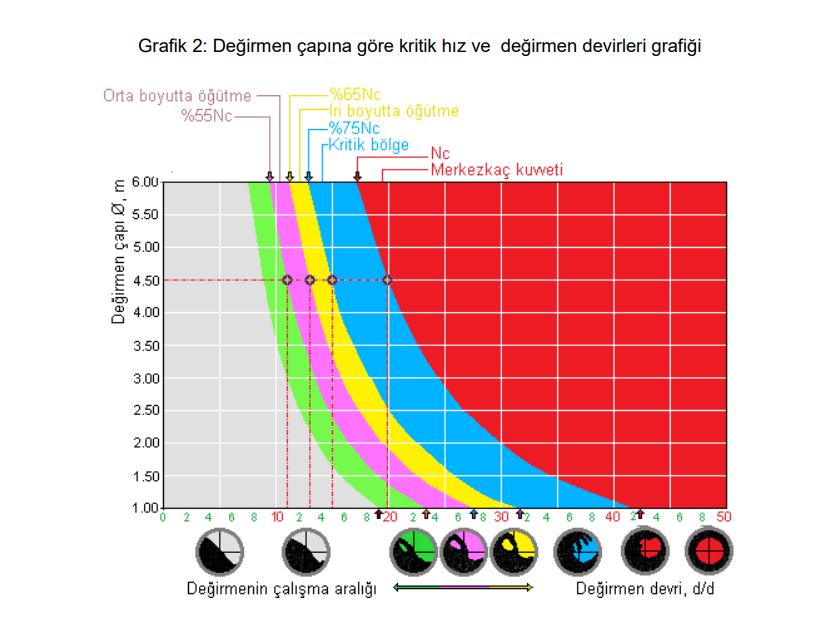

Çizelge 1’de değirmen çapına bağlı olarak değirmen devri-kritik hız arasındaki ilişki grafik

şeklinde gösterilmiştir. Bu grafik kullanılarak yapılacak öğütmeye göre seçilecek değirmen çapı

ve devri ya da mevcut bir değirmenin çapına bağlı olarak olması gereken öğütme şekline göre

devri belirlenmektedir.

Öğütme esnasında değirmen hacminin yaklaşık %40’ı çubuk ile doludur. Değirmendeki çubuğun

bir kısmı değirmen iç yüzeyinde lifter olarak ifade edilen kaldırıcılara yakın veya onların

arasındadır. Bu çubuklar değirmenim dönü hareketinin daha çok etkisi altında olup geriye doğru

az da olsa kayarken daha çok değirmen gövdesiyle birlikte belirli bir yüksekliğe kadar

çıkmaktadır. Değirmen ortasındaki çubuklar da birbirlerinin ağırlığı etkisi altında olup değirmenin

dönü hareketinden daha az etkilenmektedir. Bunun sonucu değirmen dönü hızına bağlı olarak

değirmen içindeki tüm ortam aynı şekilde hareket etmemektedir. Değirmen içindeki ortam

hareketi de değirmen devrine bağlı olarak kayarak yuvarlanmaktan serbest düşme arasında

değişmektedir.

Öğütmede belirleyici olan değirmen devri kadar öğütme ortamına uygun doğru kaldırıcı

kullanılmasıdır. Aynı öğütmeye yönelik değişik kaldırıcılar kullanılmaktadır. Bu kaldırıcılarla

birlikte çalışan değirmen gövdesini koruyan ayrıca astarlar da mevcuttur. Çoğu zaman kaldırıcılar

gövde astarlarına göre daha hızlı aşınmaktadır. Kaldırıcılar aşındıkça değirmen içindeki ortamın

hareket yörüngesi de değişmektedir. Bu nedenle özellikle kaldırıcılardaki aşınmaya dikkat

edilmeli, işlevini yitirdiğinde gövde astarlarının aşınması beklenmeden değiştirilmelidir.

Günümüzde AC ve DC motorların devirlerinin değiştirilmesi olanaklı hale gelmiştir. Değirmen

elektrik motorlarının devri değiştirilebiliyorsa değirmen istenilen devirde döndürülebilmektedir.

Aksi durumda başlangıçta yanlış hesaplanmış ya da seçilmiş değirmenlerin devrini değiştirmek

için pinyon, çevre ve redüktörün ya da hepsinin birlikte değiştirilmesi gerekmektedir. Bu da

masraflı, zaman alıcı ve zor bir iştir. Böyle bir değişim için öğütme üzerinde uzman birinin karar

vermesinde fayda vardır. Çubuklu değirmenlerde astar profilini değiştirerek bu sorunun çözüm

olasılığı bilyalı değirmene göre daha düşüktür.

2.9 Değirmen astarları

Pulp yoğunluğu, çubuk miktarı, çubuk çapı, besleme boyutu, besleme miktarı düzeltildiğinde

çubuklu değirmende öğütmeden gerekli sonuç alınamıyorsa, değirmen içindeki astarlar aşınmış,

kaldırma özelliğini yitirmiş olabilmektedir. Bunun sonucu olarak öğütücü ortam değirmen içinde

yeteri kadar yükselip düşmeyecek, gerekli öğütme de olmayacaktır. Bunun çözümü de değirmen

astarlarını, özellikle de kaldırıcı astarları değiştirmektir. Esasen değirmen, pompa fan ve astarları

ile siklonların öğütülen cevher ve değirmenin çalışma saatine bağlı olarak bakım sırasında

değiştirilmesi için önceden planlanmış olmasında fayda vardır. Bunların yanı sıra diğer olası

sorun kaynakları da yakından izlenmeli, gereken müdahaleler yapılmalıdır.

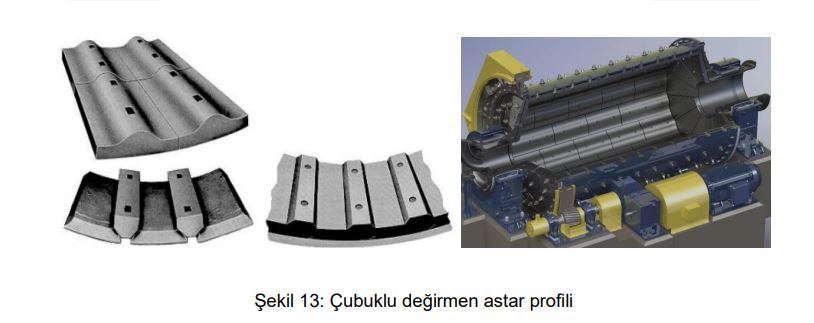

Çubuklu değirmenin öğütme amacına uygun astarla döşenmiş olması gerekmektedir. Değirmen

içinde cevher ve çubuğun oluşturduğu ortamın hareket yörüngesini değirmen dönü devri ile

değirmene döşenmiş astar profili belirlemektedir.

Değirmen içine döşenmiş astarlar çok değişik profillerde olabilmektedir. Bazıları gövdeyi

korurken, lifter olarak isimlendirilen kaldırıcıların üzerindeki yükseltiler de ortamın hareket

yörüngesini belirlemektedir. Giriş ve çıkış alın plakaları çubuk takılmalarına karı düzdür.

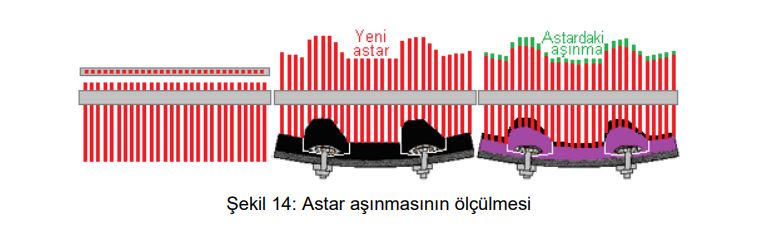

Kaldırıcı olarak isimlendirilen aşınmış lifterlerin zamanında değiştirilmemesi değirmenin

öğütmemesinin nedeni olabilmektedir. Astarın aşınması, astar kalınlığının incelmesi, astarın

aşınarak bitmesi anlamına gelmemektedir. Astar üzerindeki kaldırıcı yükseltiler aşınarak etkisini

yitirmeye başladığında değiştirilmesi gerekmektedir. Bu nedenle zaman zaman değirmen

durduğunda gerekli iş güvenliği önlemleri alınarak içine girilerek astarlardaki aşınma izlenmelidir.

Astarların ömrü öğütülen cevher miktarı ile ilişkilidir. Esasen değirmenin öğüttüğü cevher

miktarına bağlı olarak zamanı geldiğinde astarlar planlı olarak değiştirilmelidir.

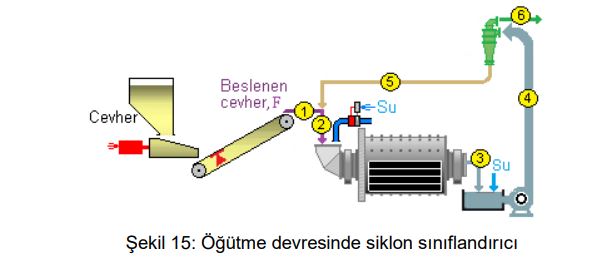

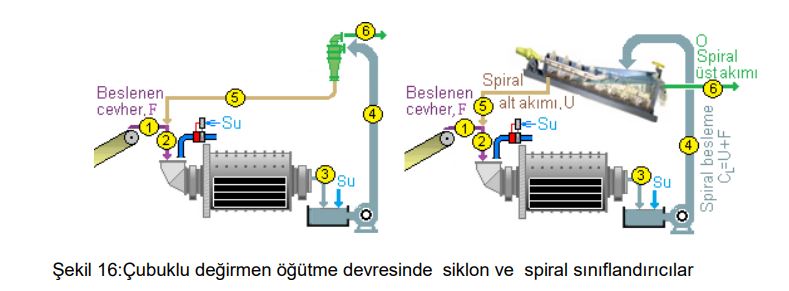

2.10 Devreden cevher

Çubuklu değirmenler çoğu zaman açık devre çalıştırılsa da zaman zaman siklon, spiral ya da elek

kullanılarak kapalı devre de çalıştırılmaktadır. Çubuklu değirmenlerde klasik kapalı devre tek

seçenekli olup değirmen çıkışının sınıflandırıcıya gönderilmesidir. Çubuklu değirmende kapalı

devre öğütmede amaç bir sonraki aşamaya gönderilen cevherin üst boyutunu kontrol etmektir.

“Devir daim oranı” sınıflandırıcıdan alt akım olarak geri dönen cevherin devreye yeni beslenen

cevhere oranı, “devreden cevher oranı” sınıflandırıcıya ayrılmak üzere beslenen cevherin yeni

beslenen cevhere oranı, “devreden cevher” de sınıflandırıcıya beslenen cevher miktarıdır.

Kapalı devrede devreden yükün daha gerçekçi hesaplanabilmesi için sınıflandırıcı devresinden

alınan örneklerin elek analizleri yapıldıktan sonra elek sonuçları ile değişik elek açıklıklarında

devreden yük hesaplanmalı, sonrası da bunların ortalaması alınmalıdır.

Öğütme devresinden alınan örneklerin elek analizleri yanı sıra yoğunlukları da değerlendirilerek

devir daim oranları ve devreden cevher miktarı “yoğunluk” ve “elek analizlerine” bağlı olarak

hesaplanıp sonuçların birbirini doğrulamasında yarar vardır.

2.11 Devredeki sınıflandırıcı

Çubuklu değirmen kapalı devre çalıştırılıyorsa devredeki sınıflandırıcı doğru çalışıyor olması

gerekmektedir. Çubuklu değirmen devrelerinde sınıflandırıcı olarak siklon ve spiraller

kullanılmaktadır. Sınıflandırıcıdan istenilen boyuta öğütülmemiş cevher değirmene geri dönerken,

uygun boyuttaki cevher bir sonraki aşamaya gönderilmektedir.

Doğru seçilmemiş sınıflandırıcılar, aşınmış siklonlar, devredeki siklon sayısı öğütmeyi etkilemektedir.

Pompa fanının aşınmış olmasından dolayı pulp siklonlara gerekli basınçta ve miktarda pulp basamayacaktır.

Siklonunun alt akımı ve üst akımı kontrol edilerek siklonların doğru çalışıp çalışmadığı, gerekli ayırım yapıp yapmadığı, devreden cevher miktarı kontrol edilmelidir. Bu kontroller yapılarak gerekli önlemler alınmalıdır.

3. Çubuklu değirmenlerde olası mekanik sorunlar

➢ Değirmenler doğru kullanıldığı, kontrol ve bakımlarının zamanında yapıldığı sürece

belirlenmiş bir ömürleri yoktur.

➢ Değirmenlerde mekanik sorunun üç temel habercileri:

Sıcaklık

Titreşim

Sestir.

➢ Değirmenlerde olası mekanik sorunların kaynakları:

Dişliler; Aşınma ve dişli ayarları

Yağlama sistemleri

Yağ seviyeleri

Yatak bozulması

Rulman bozulması

Bağlantı ayarları

Zemin bağlantı somunları

Soğutma sistemleridir.

Değirmen bölümündeki sorunları aşağıdaki başlıklar altında toplama olanağı vardır:

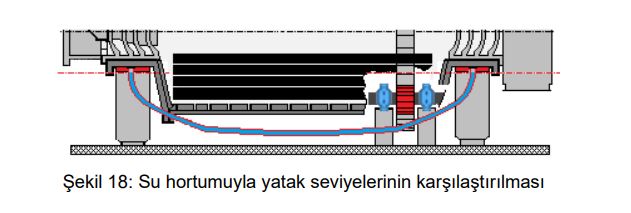

3.1 Değirmen ayaklarındaki çökme

➢ Değirmenin montajı yapıldığında ayak kotları birbirine göre ölçülmüş, bu ölçümün değişme

olasılığı olmayan bir noktaya ölçü olarak bağlanıp kayıt altına alınmış olması gerekmektedir.

Ayak seviyeleri zaman zaman hassas aletlerle ölçülmelidir.

➢ Değirmen ayaklarındaki seviye farkı bilgi amaçlı olarak şeffaf hortumla da ölçülebilmektedir.

➢ Değirmenler ağır ekipman olduğundan zamanla gövdenin oturduğu ayakların az da olsa

birbirinden farklı seviyede çökmesi çok doğaldır. Ayaklardaki farklı çökme sonucu değirmen

yataklarında kasılma olacaktır. Bu kasılmanın giderilmemesi de değirmende yaşanabilecek

olası büyük bir arızanın kaynağıdır. Ayaklardaki çökme kontrol edilip, varsa değirmen

yataklarının altı desteklenerek aynı seviyeye getirilmesi gerekmektedir.

3.2 Bağlantı cıvata ve somunlardaki gevşeme

➢ Değirmen yatakları, elektrik motorları, redüktör bağlantı cıvataları değirmen çalıştığı sürece

zamanla gevşeyebilmektedir. Bu gevşemeler başta titreşim nedeni olmakla birlikte daha

büyük mekanik arızaların kaynağı olabilmektedir. Bu bağlantılar zaman zaman kontrol

edilmelidir.

➢ Kaplin ve benzeri daire şeklinde üzerinde cıvata somun bulunan bağlantılarda somunlar

karşılıklı ve aynı tork uygulayarak sıkılmalıdır.

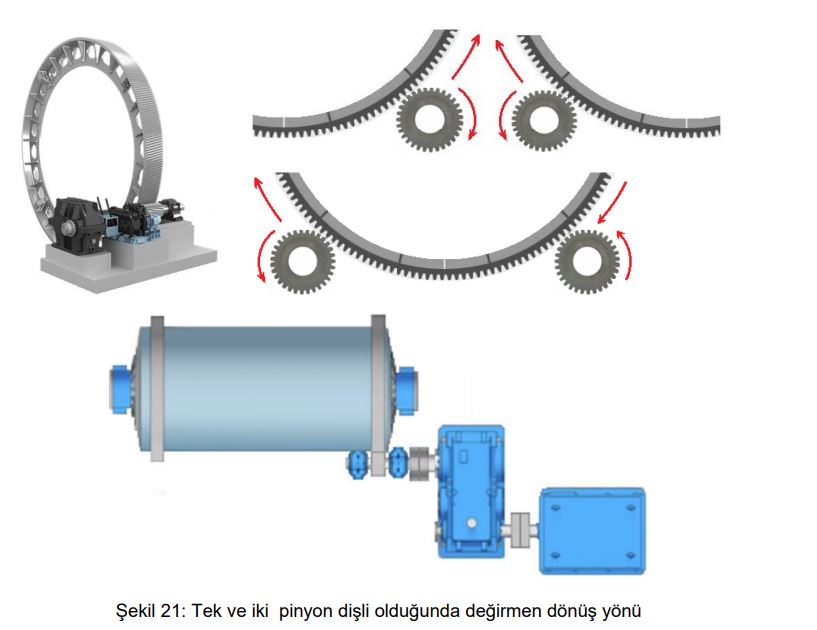

3.3 Pinyon ve çevre dişli ayarları

➢ Değirmenlerde en çok rastlanan ve en önemli sorun çevre dişli ile pinyon dişli ayarlarının

doğru yapılmamış olması, dişli yüzeylerinin gerektiği şekilde tam temas etmemesidir. Pinyon

ve çevre dişlilerin uçlarından temas etmeleri kadar pinyon dişlinin çevre dişliye gerektiğinden

fazla yaklaşması da sakıncalıdır. Bu ayarsızlıklar titreşime neden olurken dişlilerde kısa

sürede düzgün olmayan bir aşınmaya ve dişlilerde kırılmaya neden olacaktır. Bunun klasik

yolla kontrolü için çevre ve pinyon dişileri arasına kurşun plaka konularak ezdirilmektedir.

Ezilen kurşun yüzeyinin kalınlığı ölçülmeli, gerekirse dişlilerin ayarı yeniden yapılmalıdır.

➢ Değirmenlerde titreşimin kaynağı çoğu zaman aşınmış dişlilerdir. Pinyon dişliler çevre dişliye

göre daha çok aşınmaktadır. Her iki dişli de genellikle iki tarafı kullanılabilecek şekilde

üretilmiştir. Dişlilerdeki aşınma incelenip “pinyon dişililer” ya da “çevre ve pinyon dişliler”in

her ikisi de döndürülerek kullanılmamış yüzleri kullanılmalı, gerektiğinde de dişliler

yenileriyle değiştirilmelidir. Bunun için dişlilerin durumu yakından takip edilmeli, yapılacak

işlem önceden belirlenmeli, gerekirse zamanında yeni dişli siparişi verilmelidir.

➢ Değirmenin pinyon dişli milleri genellikle iki hatta üç yerinden yataklanmıştır. Bu millerin de

redüktöre bağlantısı doğru yapılmış olması, kaplin bağlantı takozlarının aşınmadan

değiştirilmesi gerekmektedir. Bu yataklar bozulduğunda değiştirilmesi için stokta yedek

rulman bulundurulmasında fayda vardır.

➢ Değirmenlerdeki çevre dişlilerin, dişli yataklarının, redüktörlerinin, değirmende dönen her

parçanın zamanında yağlanmasına özen gösterilmelidir. Dişli yüzeylerinin tamamen

yağlanması sağlanmalı, yağlamada doğru yağ kullanılmalıdır. Dişli yağlamalarında genellikle

grafitli yağ kullanılmaktadır.

3.4 Değirmen dönüş yönü

➢ Tek elektrik motoru ile çalışan değirmenlerde değirmenin dönüş yönü pinyon tarafında

değirmen yukarı yönde hareket edecek şekilde olmalıdır. Çubuklu değirmenlerde astarlar

değirmen eksenine göre simetrik durumdadır. Bu değirmenlerde dönüş yönü astarların

dizilişini etkilememektedir. Ancak değirmen giriş ve çıkış spirallerinin dönüş yönü değirmen

dönüş yönüne göre içeri yönde olmalıdır.

3.5 Yağlama sistemleri

➢ Yağlama sprey püskürtme şeklinde otomatik olarak yapılıyorsa sprey arada temiz bir kağıda

püskürtülerek yağın dağılımı kontrol edilmelidir.

➢ Püskürtme spreylerinin tıkanmaması için zaman zaman temizlenmelidir.

➢ Redüktörlerin üzerinde ısınmaya karşı konulmuş havalandırma delikleri açık olmalıdır.

3.6 Muylu ilgili sorunlar

➢ Değirmen giriş ve çıkışı “muylu” olarak isimlendirilmekte olup değirmen iki tarafından muylu

üzerinden yataklanmıştır. Değirmen giriş ve çıkış ağzı “muylu astarı, muylu ve değirmen

yatağı” şeklindedir. Giriş ve çıkışı muylu astarı bir bütün olarak değiştirilebilecek şekilde

dökümden yapılmıştır. Üzerinde spiraller olan bu döküm parçalar değirmen gövdesi ile bütün

olan değirmen boğazları içine yerleştirilmektedir.

➢ Astarı aşınıp delindiğinde değirmenin muylusu aşınmaya başlayacaktır. Bu da değirmende

yaşanabilecek hiç istenmeyen bir durumdur. Giriş ve çıkış ağzı aşındığında delinmeden

değiştirilmelidir.

➢ Değirmen giriş ve çıkış ağzındaki spirallerin dönüş yönü değirmenin dönüş yönüne göre

doğru olmalıdır. Giriş ağzında spirallerin dönüşü içeriye doğru, çıkış ağzındaki spiralin

dönüş yönü de bilyaları içeri taşıyacak şekilde ters, içeri yönde olmalıdır. Bu nedenle

değirmenin dönüş yönü ile giriş ve çıkıştaki spirallerin yönüne dikkat edilmelidir. Aksi

taktirde giriş ve çıkış ağızlarında malzeme döküntüleri kaçınılmaz olacaktır.

3.7 Değirmen astarları

➢ Çubuklu değirmenlerde astarlar genellikle değirmen kesiti alındığında simetriktir. Bu

nedenle astarla ilgili olarak değirmen dönüş önemli değildir. Ancak simetrik olmadığı

durumlarda da astar profiline göre değirmen dönüş yönüne dikkat edilmesi

gerekmektedir.

➢ Değirmen astarları zamanla gevşeyebilir, zaman zaman kontrol edilmelidir.

3.8 Değirmen yatakları

➢ Değirmen yatakları kaymalı ya da rulmanlı yataklardır. Önemli bir sorun da bu yatakların

bozulmasıdır. Değirmen yataklarının bozulmasının belirtisi de ses ve yataklardaki ısınmadır.

Ses gelen ya da ısınına rulman yağlandığında, kaymalı yatağın da yağı değiştirildiğinde

sorun çözülmüyorsa, değirmenin başka bir tarafı zarar görmeden bu yatakların değiştirilmesi

gerekmektedir.

➢ Değirmen yatak rulmanlarının çapları büyüktür. Bu rulmanlar kolay bulunmadıkları için pahalı

ve bazen de özel sipariş ile üretilmektedir. Rulmanlı yatak arızalandığında atılacak adımın

önceden bilinmesi, bu amaçla stokta yedek bulundurulması ya da sipariş verildiğinde tesisle

ilgili göze alınması gereken risklerin iyi bilinmesi gerekmektedir.

➢ Değirmenin yataklanmasında kaymalı yatak kullanıldığında giriş ve çıkış yatakları aynı

boyutta ise bir adet yedek yatak stokta bulundurulmalıdır. Bu yatakların değiştirilmesi

rulmanlı yataklara göre daha kolaydır.

➢ Değirmen yataklarının değiştirmesi gerektiğinde değirmenin bir tarafı kaldırılmadan diğer

tarafın yatak bağlantı cıvataları mutlaka gevşetilmeli, pinyon dişli yatakları da gevşetilerek

çevre dişliden bir miktar geri çekilmelidir. Çünkü bir taraftaki yatak kaldırıldığında diğer

taraftaki yatak kasılacağından bağlantıları zorlayacak, yatak zarar görecektir. Gerekli

önlemler alınmış da olsa yatak değiştirilirken değirmen gerektiğinden fazla kaldırılmamalıdır.

3.9 Soğutma sistemleri

➢ Değirmende hareket sistemlerinde soğutmanın ayrı bir önemi vardır. Soğutma sistemi

mutlaka çalışır durumda olmalı, kullanılan soğutma suyunun debi ve basıncının olması

gereken değerlerin arasında kalması sağlanmalı, soğutmada düşük kireçli temiz su

kullanılmalıdır. Soğutma suyunun geçtiği yerlerde kireçlenme nedeni ile kesit daralması ve

tıkanma olmaması için önlem alınmalıdır.

3.10 Diğer notlar

➢ Büyük çaplı değirmenlerde değirmenin hareketiyle ilgili tüm veriler sürekli olarak kayıt

edilmektedir. Elektrik motorlarının bobin sıcaklıkları, yatak sıcaklıkları, soğutma suyu akışı,

soğutma suyu sıcaklığı, değirmen yataklarının sıcaklığı, yatakların yağlama sistemi, debisi,

basıncı, sıcaklığı sürekli ölçülmekte, ölçümler belirli değerler dışına çıktığında sistem uyarı

vermekte, belirli süre içinde sınırları dışına çıkan değerlerin düzeltilmesine yönelik

müdahale edilmediğinde de değirmen durmaktadır.

➢ Giriş ve çıkış ağızlarının gerektiğinde değiştirilmesi için değirmen giriş ve çıkış bölgesinde

yeterli bir alan olmalıdır.

➢ Değirmen bölgesinde kaynak yapılırken şase olarak değirmen gövdesi kullanılmamalıdır.

Değirmen gövdesinin şase olarak kullanılması durumunda yataklardaki oluşabilecek bir

kıvılcım atlaması yatağı bozacaktır.

➢ Tesisler kurulurken değirmenlerin montajı da dikkate alınmalı bina girişleri, çalışma alanları

montaj ve sonrası için uygun yapılmalıdır. Aksi taktirde değirmenleri tesise sokabilmek, ya

da değirmen çevresinde çalışabilmek için yapılmış binanın yıkılması gerekebilmektedir.

➢ Çubuklu değirmenlerde değirmenin önünde ve yanında çubuk stoklamaya ve çubuk

yüklemek için gerekli alan olmalıdır.

➢ Değirmen bölgesinde mutlaka bir tavan vinci olmalıdır. Tavan vinci değirmenin montajında,

değirmene bilya, çubuklu değirmene çubuk ilavesi, değirmen bölgesinde ekipman arızasının

giderilmesinde kullanılacaktır.

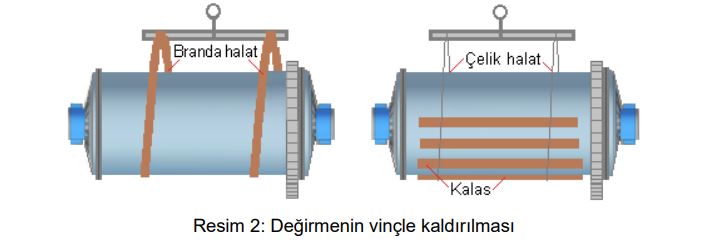

➢ Boş değirmen vinç ile kaldırılması gerektiğinde üretici firmanın talimatlarına uyulmalıdır.

Genellikle değirmen gövdesine çelik halat sarılarak kaldırılmamalı, ağırlık değirmenin

gövdesinde geniş bir yüzeye dağılacak şekilde halatın altına kalın sağlam kalaslar

yerleştirilmelidir. Kaldırma esnasında halatın kaymaması için önlem alınmalıdır. Ayrıca

değirmeni kaldırmak için yapılmış özel branda halatlar kullanılmalıdır.

➢ Değirmen bölgesinde kurulu tavan vincinin çoğu zaman kaldırma kapasitesi yüklü

değirmeni kaldırmak için yeterli değildir. Değirmende yaşanabilecek yatak arızalarında içi

çubuk ve cevherle dolu yüklü değirmeni kaldırmaya yeltenilmemelidir. Yatak arızalarında

kapasiteli hidrolik krikolar kullanılmalıdır. Eğer bu iş için tavan vinci kullanılacaksa

değirmenin içindeki cevher ve çubuk boşaltılmalıdır.

➢ Değirmen çalıştırılırken kullanılan çubuk-değirmen gücü-öğütülen malzeme miktarı kayıt

altına alınmalıdır.

➢ Tesiste çubuk, döküm astar yedekleri yakından takip edilmelidir. Temin etmek daha kısa

süre alsa da tesis çubuk olmadığı için durması affedilecek bir hata değildir. Değirmen

yedek parçalarının temin edilmesi 2-3 ay kadar süre alabilmektedir. Yedek parçaların temin

edileceği firma ile sürekli iletişim içinde olunmalıdır.