1.Giriş

Boyut küçültme işlemi madenin işletmede patlayıcı madde kullanarak üretimiyle başlamakta, son

kademe öğütme ile son bulmaktadır. Bu amaçla da kırıcılar ve değirmenler kullanılmaktadır.

Cevher hazırlama tesislerinde ilk yatırım ve işletme maliyeti en yüksek olan ekipman

değirmenlerdir. Tesislerde karşılaşılan sorunların başında da cevherin az ya da çok öğütülmesi

gelmektedir.

Kırma işleminin maliyeti öğütmeye göre düşüktür. Boyut küçüldükçe öğütme maliyetleri

artmaktadır. Bu nedenle cevher öğütme bölümüne mümkün olduğunca küçük boyutta kırılıp

gönderilmelidir

2. Boyut küçültmenin amacı

Sahada patlayıcı madde kullanarak cevher üretimi ile başlayan daha sonraki aşamalarda

değirmenlerde öğütme öncesi kırıcılarla yapılan boyut küçültme işlemi “kırma” olarak

isimlendirilmektedir.

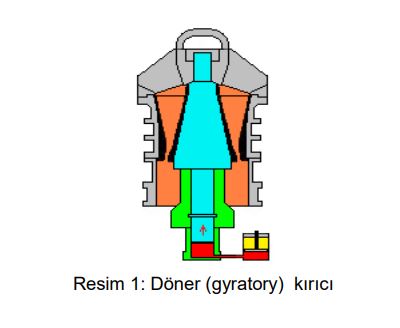

Kapasitesi en yüksek kırıcılar döner kırıcılar gyratory ya da konili kırıcılar olarak da

isimlendirilmektedir

Bu kırıcıların kapasitesi 10.000 t/s üzerindedir. Büyük maden işletmelerde birinci aşama kırıcı

olarak kullanılmakta, kırılacak cevher büyük kamyonlardan ya da alttan boşalan vagonlardan

doğrudan kırıcı ağzına beslenmektedir.

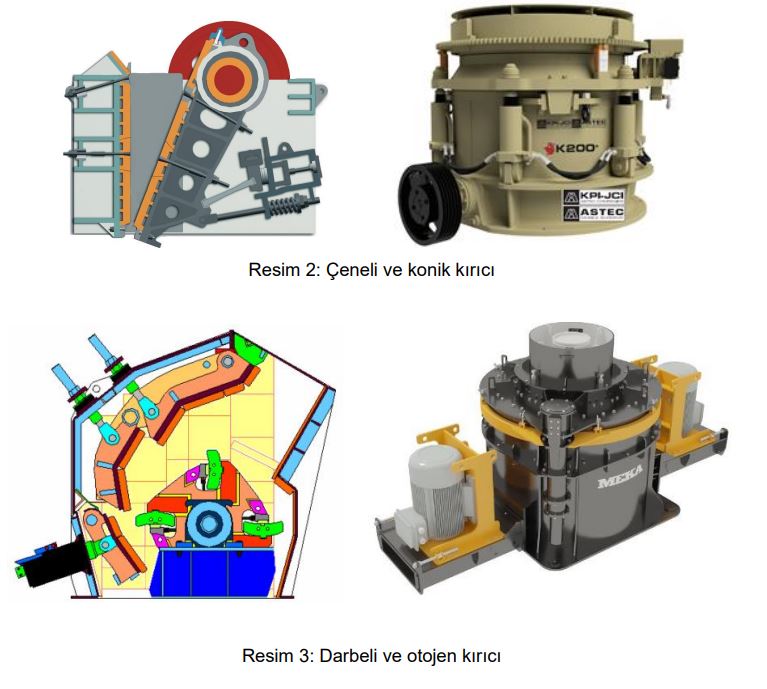

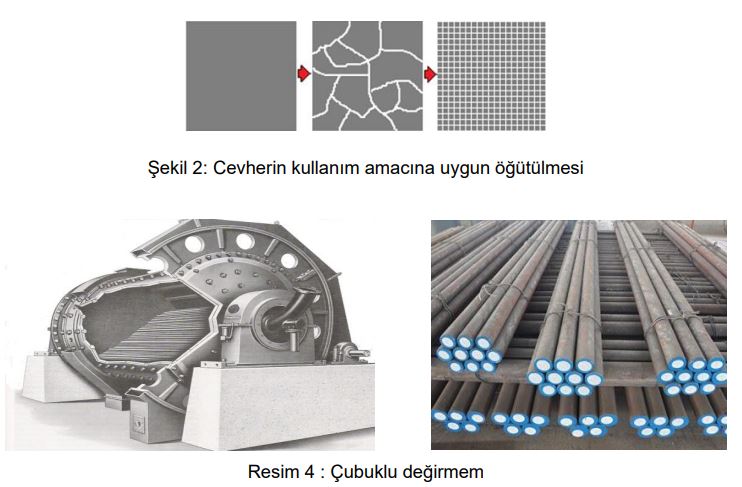

Kırma işlemi için yaygın olarak çeneli ve konik kırıcılar kullanılmaktadır. Son 30 yılda cevher

hazırlama tesislerinde otojen kırıcılarla darbeli kırıcılar da yaygın olarak kullanılmaya

başlanmıştır.

Belirlenmiş bir sınır olmamasına karşın 3 mm üstündeki boyut küçültme işlemi “kırma”, 3 mm

altındakiler de “öğütme” olarak kabul edilmektedir.

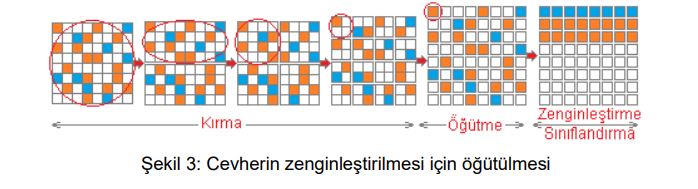

Öğütme işlemi cevherin kırılması sonrası işlem olup cevherin zenginleştirilmesi için

serbestleştirilmesi ya da kullanım amacına uygun talep edilen boyut veya yüzey alanını elde

edilmesi olarak 3 amacı vardır;

i) Cevherin kullanım amacına uygun hale getirilmesi, örneğin kalker, dolomit ya da bazalt gibi

kayaçların kum üretilmesi için öğütülmektedir.

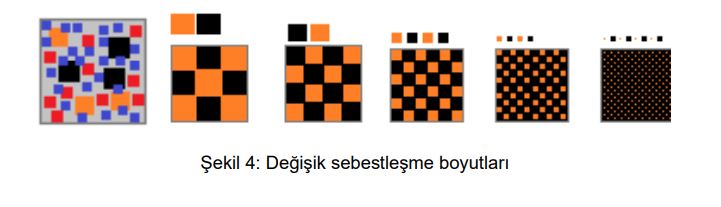

ii) Zenginleştirip konsantre elde etmek için cevherin “serbestleşme boyutuna” kadar öğütülmesi

gerekmektedir.

“Serbestleşme boyutu” bir cevher içindeki minerallerin birbirinden ayrılıp fiziki olarak bağımsız

hale geldikleri üst boyuttur. Zenginleştirme işleminde yüksek etkinlikle yüksek tenörlü konsantre

üretebilmenin ilk koşulu cevherin serbestleşme boyutunda öğütmesidir.

Cevher bir ya da birden çok sayıda mineral içerebilmektedir. Yapısına bağlı olarak her cevherin

içerdiği minerallerin serbestleşme boyutları farklıdır. Cevher hazırlama ve zenginleştirme

tesisleri ve öğütme devreleri de serbestleşme boyutlarına bağlı olarak düzenlenmektedir.

iii) Serbestleşme boyutuna öğütülmüş cevherlerin zenginleştirilmesi ya da zenginleştirme sonrası

uygulanacak işleme uygun boyuta daha ince öğütülmesi gerekmektedir.

Serbestleşme boyutuna öğütülmüş de olsa bazı cevherlerin flotasyonda köpük tarafından

yüzeye taşınabilmesi için serbestleşme boyutunun da altında, köpüğün taşıyabileceği ağırlık

boyutunda öğütülmesi gerekmektedir.

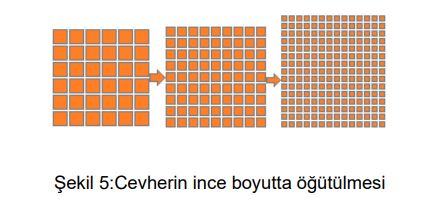

Demir ve krom gibi bazı cevher konsantrelerinin kullanıma uygun hale getirilmesi amacıyla

peletlenebilmesine yönelik topaklanabilmesi için daha da ince boyutta öğütülmektedir.

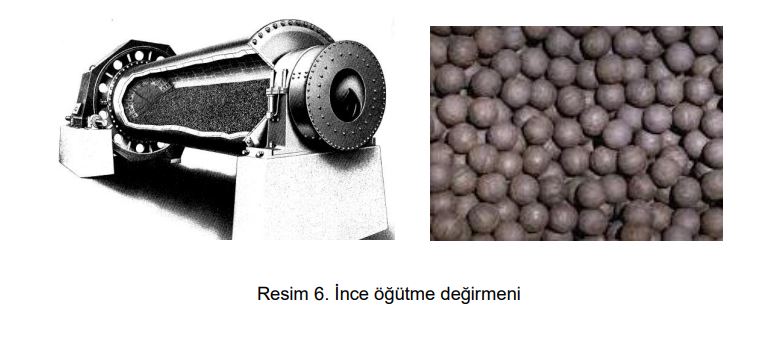

İnce öğütmede genellikle açık devre çalıştırılan bilyalı değirmenler kullanılmaktadır. Bu

değirmenler uygun bir sınıflandırıcıyla kapalı devre olarak da çalıştırılabilmektedir. Öğütme

devresinde sorun yaşandığında çoğu zaman bilya ilavesi, bilya boyutu değiştirilerek, değirmen

kapasiteyle oynanarak ya da pulp yoğunluğu değiştirilerek kolayca çözümlenmektedir.

Öğütmenin vazgeçilmezleri çubuklu ve bilyalı değirmenlerdir. Çubuklu değirmenlerde iri boyutta

cevher öğütme maliyeti bilyalı değirmenlerde iri boyutta öğütmeye göre daha düşüktür. Bu

nedenle çubuklu değirmende öğütülmesi gerekli cevher büyük çaplı bilya kullanarak bilyalı

değirmende öğütülmemelidir.

Her cevher otojen öğütmeye uygun değildir. Uygun cevherde otojen ya da yarı otojen

değirmenlerde öğütme işlemi maliyet olarak en uygun olanıdır.

Mikronize öğütme için çok değişik değirmenler kullanılmaktadır. Bu değirmenlerde kapasite

genellikle düşük, öğütme maliyetleri oldukça yüksektir.

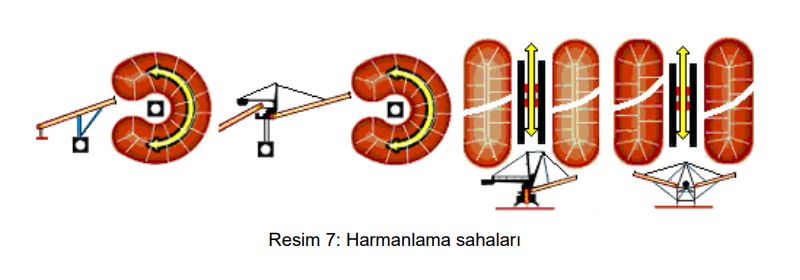

İyi bir cevher harmanlama ve süreç yönetim sistemiyle tesise beslenen cevherin fiziksel ve

kimyasal özelliklerinin belirli değerler arasında kalması sağlanmaktadır. Ancak öğütme

devrelerine beslenen cevher özelliklerinin her zaman homojen olması ve bu homojenliğin

sürekliliği beklenmemelidir. Sınıflandırıcı olarak kullanılan siklon sayısı, siklona gönderilen

pulpın basıncı, pompa devirleri, beslenen cevher miktarı, pulp yoğunluğu gibi her birinin

değişiminde diğerlerinin etkilendiği süreç verileri öğütme işleminde etkin olmaktadır.

Cevherin öğütülebilirliği sahada cevherin mineralojik, kimyasal ve fiziksel özelliklerine, boyutuna,

tesis öncesi harmanlama sahasının hazırlanış şekline, bilyalı değirmenin öncesi çubuklu

değirmen, kırıcı ve eleklerin etkinliğine ve yapılan bakımlara bağlı olarak değişebilmektedir. Bu

nedenle çubuklu ya da bilyalı değirmenlerde öğütme ile ilgili bir sorun yaşandığında olası sorun

kaynaklarının madenin üretildiği ocaktan başlayarak tesis ile birlikte bir bütün içinde aranması

gerekmektedir.

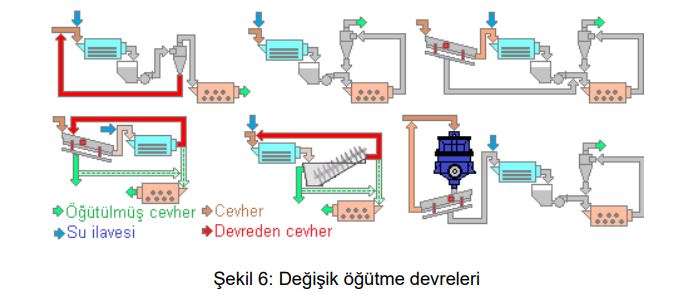

Tesislerde cevher çeşidine ve öğütmenin amacına bağlı olarak çok değişik öğütme devreleri

oluşturulmaktadır. Öğütme devrelerini gerektiğinde tesis çalışırken de değiştirme olanağı vardır.

Bu devreler içinde en yaygın olanı “çubuklu değirmen öncesi elekle kapalı devre çalışan kırıcı,

çubuklu değirmen sonrası siklonla kapalı devre çalışan bilyalı değirmen öğütme devresidir”.

Boyut küçültme devreleri çok değişik de olsa öğütme devrelerinde yaşanabilecek olası sorun ve

çözümleri birbirlerinin benzeridir.

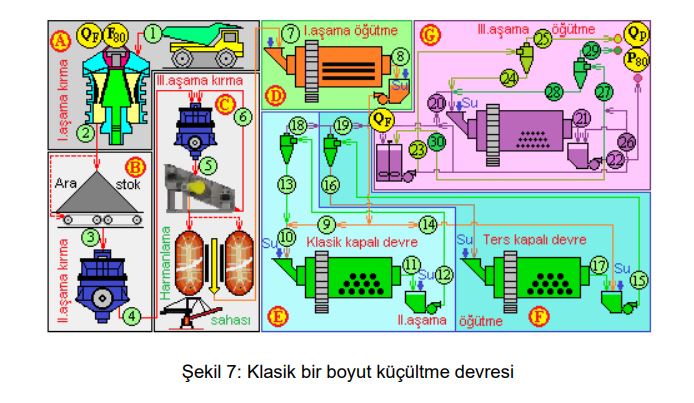

Şekil 7’de klasik boyut küçültme devresi gösterilmiştir. Böyle bir devrede ekipman

boyutlandırması doğru yapıldığında her türlü cevherin istenilen boyuta öğütülebilme olanağı

vardır.

Cevher hazırlama tesislerinde boyut küçültme devrelerinde değişik boyutta darbeli ve çeneli

kırıcılar da yaygın olarak kullanılan kırıcılardır. Çubuklu ve bilyalı değirmenlere hemen hemen her

tesiste rastlanmaktadır. Sınıflandırıcı olarak da iri boyutta cevherler için elekler, ince boyutta

cevherlerin sınıflandırılmasında da yayın olarak siklonlar kullanılmaktadır.

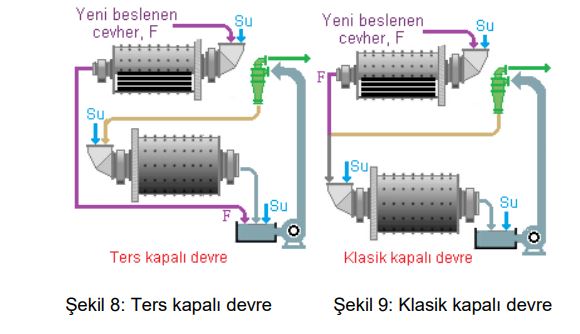

Öğütme işleminde Şekil 8 ve Şekil 9’daki gibi ters ve klasik olarak iki değişik öğütme devresi

düzenlenmektedir:

Ters kapalı devrelerde çubuklu değirmen çıkışı doğrudan siklona, siklon alt akımı bilyalı

değirmene gönderilmektedir.

Klasik kapalı devrelerde çubuklu değirmen çıkışı bilyalı değirmene, bilyalı değirmen çıkışı siklona

beslenmekte, siklon alt akımı bilyalı değirmene geri dönmektedir.

Ters kapalı devrelerde pompa astarı, pompa fanı ve siklonlarda aşınma daha fazladır. Çünkü

çubuklu değirmen çıkışı öğütülmüş cevher boyutu büyük ve köşelidir. Ters kapalı devrelerde

çubuklu değirmen çıkışı öğütülmüş cevher içindeki bilyalı değirmen çıkış boyutunda cevher

olacağından bu cevher siklonlarda üst akım olarak ayrılmakta, bunun sonucu da bilyalı değirmen

kapasitesi artmaktadır.

Klasik ve ters öğütme devresi seçimi çubuklu değirmen çıkışı cevher boyutu, bilyalı değirmen

çıkışı istenilen öğütülmüş boyuttaki cevher oranı ve cevherin özelliğine göre yapılmalıdır.

Geçmişten bu yana kırma-eleme-öğütme-zenginleştirme işlemlerine bakıldığında gerek ekipman

ve gerekse zenginleştirme yöntemlerinde kayda değer bir gelişme gözlenmemiştir. Günümüzde

gözlenen yenilikler de bazı özel minerallerin zenginleştirilmesine yönelik çalışmalarla birkaç yeni

ekipmandır. Ancak süreç kontrol sistemleri sürekli olarak geliştirilmektedir. Süreç kontrol

sistemlerin kullanılmasıyla cevher hazırlama tesislerinde yüksek etkinlik ve daha düşük

maliyetle üretim her zaman olduğundan daha önemli hale gelmiştir.

Günümüzde cevher hazırlama tesislerinde süreç yönetim ekipmanıyla cevher akışı istenildiği gibi

yönetilmektedir. Tesiste ölçülmesi gerekli ağırlık, yoğunluk, tenör, boyut dağılımı, akış miktarı,

seviye gibi değerler geliştirilen elektronik ekipmanla sürekli ölçülmekte, aynı ortamda ölçülen

değerler birbiri ile ilişkilendirilip değerlendirilmekte, cevher akışı yönetilmektedir. Her şeye karşın

bu sürecin vazgeçilmez kişisi de işi bilen mühendistir.

Cevher hazırlama ve zenginleştirme tesislerinde süreçten sorumlu mühendisler elektronik

cihazlar olmadan da tesisi yönetebilmelidir. Mühendisin bilgiyle donanımlı olması, tesiste görevli

elektrik ve makine gibi diğer mühendisi disiplinlerince ifade edilebilecek olası yanlış

bilgilendirmelere karşı da gereklidir. Diğer taraftan görevli mühendisler mevcut ekipmanı daha

da geliştirmek, yeni cevher hazırlama ekipmanı ve süreç kontrol sistemlerinin üretilmesi için

sürecin nasıl işlediğini yakından gözlemek bu konularda yeni fikirler oluşturmak zorundadır.

MADEN YÜKSEK MÜHENDİSİ NECATİ YILDIZ