1.Giriş

Kapalı değirmenlerde öğütülecek bir veya birkaç mineral öğütücü olarak kullanılacak bilyalarla

değirmene doldurulmakta, değirmen bir süre döndürülmekte, arada bir değirmen durdurulup

öğütülmüş mineral karışımından örnek alınmaktadır. Yapılan elek analizi sonucuna göre değirmen

döndürülmeye devam edilmekte ya da öğütme boyutunun tamam olduğuna karar verilerek

durdurulmaktadır.

Cevher hazırlamada “batch” değirmen olarak bilinen, Türkçe ifade ile “kesintili”, “doldur-boşalt”

yada “kapalı” değirmenler yaygın olarak seramik sektöründe hammadde öğütülmede

kullanılmaktadır.

Seramik sektöründe kaliteli ve rekabet edilebilir bir üretimin ilk koşulu, iyi bir hammadde harmanı

hazırlamak, hazırlanmış harmanı gereken boyuta öğütmek ve hammaddenin fiziksel ve kimyasal

olarak sürekliliğini sağlamaktır.

Doğru öğütmeyi belirleyen veriler;

- Çap ve uzunluk olarak uygun “değirmen boyutu”,

- Doğru seçilmiş “astar”,

- Öğütmeye uygun değirmen “devri”

- Öğütmede kullanılacak uygun “bilya çapı”,

- Değirmendeki “bilya miktarı” ve

- Öğütülecek “mineral miktarı” dır.

Değirmende kullanılacak bilya boyutu öğütülecek mineral boyutuyla, değirmen devri değirmen

çap ile mineralin iri ya da ince öğütme aralığıyla, bilya ve mineral miktarı da değirmen hacmiyle

ilişkilidir.

2. Kapalı değirmende öğütülme

Seramik sektöründe yaygın olarak kullanılan alümina astar döşenmiş kapalı değirmenlerde

öğütücü ortam olarak alümina bilya ya da çakıl kullanılmaktadır.

Kapalı değirmenlerde;

Kapalı değirmenlerde;

- Büyük ya da küçük boyutta tek mineral,

- Değişik ya da aynı boyutta birden çok mineral,

- Değişik boyutta bilya yüklenerek,

- Sabit ya da değişken bir hızla içindeki mineral ya da mineraller istenilen boyuta

öğütülünceye kadar değirmen döndürülmektedir.Hesaplamalar doğru yapıldığı, mineralin üst boyutuna bağlı uygun bir öğütme aralığı, bu öğütme

aralığı için doğru bilya çapı ve doğu değirmen devri belirlendiği sürece kapalı değirmenlerde tek

mineralin öğütülmesi için uygun bir ortam oluşturulmaktadır.

Uygulamada üretilecek ürün çeşidine göre oluşturulan hammadde harmanı kapalı değirmenlere

uygun boyutta bilya yüklenip, istenilen boyuta öğütülünceye kadar değirmen döndürülmektedir.

Öğütmenin yönetimi için de değirmen içinden belirli aralıklarla örnek alınarak elek analizi

yapılmaktadır. Değirmen içindeki hammadde harmanın tamamı belirli bir boyutun altına

öğütüldüğünde değirmen boşaltılıp öğütülmüş mineral harmanı seramik üretiminde

kullanılmaktadır. Çoğu zaman öğütmenin alt boyutu -63μ’dur.

Öğütme özellikleri farklı minerallerin aynı değirmende öğütülmesi, değirmen devri ve içindeki

öğütücü bilya ile ilişkili olarak uygun öğütme koşulları oluşmamaktadır. Bu koşullarda yapılacak

öğütme işleminin doğru yapıldığını, ekonomik olduğunu söylemek doğru olmayacaktır.

3.Seramik sektöründe kullanılan hammaddeler

Seramik üretiminde feldspat, kuvars, kaolin, silis kumu, mermer, cam kırığı ağırlıklı olarak

kullanılan hammaddelerdir. Öğütülecek mineralin yoğunluğu, üst boyutu ve “iş indeksi” mineralin

öğütülebilme özelliklerini belirlemektedir.

“İş indeksi” Wi değeri yüksek olan minerallerin öğütülmesi zordur. Mineralin sert olması zor

öğütülebilir olduğu anlamına gelmemektedir. Wi değeri değirmen boyutlandırması, bilya seçimi,

değirmen gücünün belirlenmesinde kullanılan bir değerdir. Aynı mineralin Wi değeri de oluşumuna

bağlı farklı olabilmektedir. Ancak bu farklılık büyük değildir.

Cevher hazırlama tesislerinde değirmenlerde zenginleştirme amacıyla tek mineral öğütülmektedir.

Öğütmenin amacı da mineralin serbestleşmesidir. Ancak kapalı değirmenlerde, özellikle seramik

sektöründe öğütmenin amacı bir ya da birkaç minerali belirli bir boyutun altına indirmektir. Bunun

da değişik yöntemleri vardır.

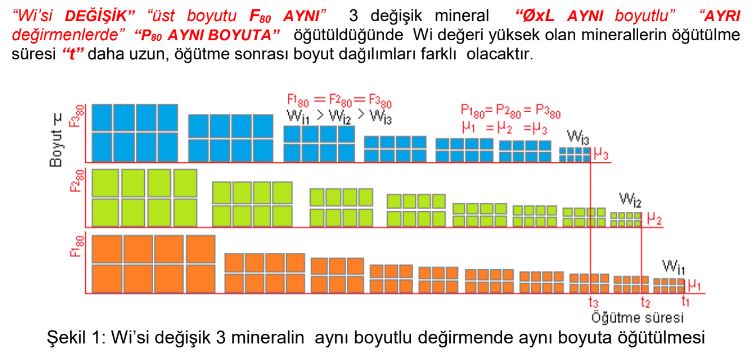

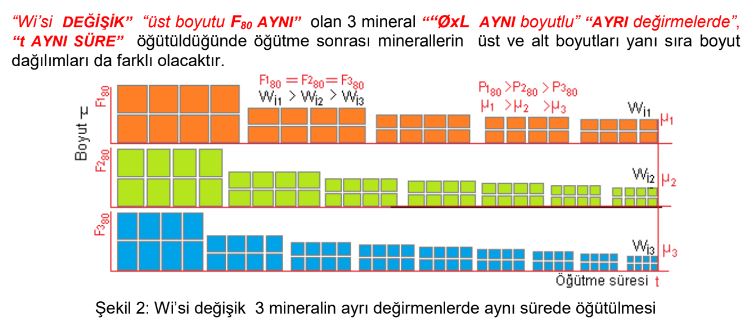

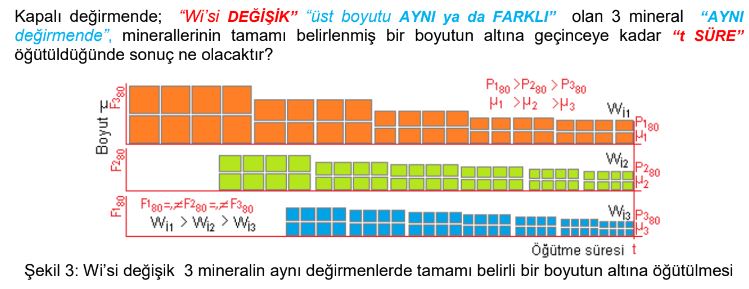

Seramik üretiminde hammadde öğütülmesi Şekil 3’deki gibidir. Minerallerin tamamı aynı boyuta

öğütülmüş olmalarına karşın minerallerin P80 değerleri ve boyut dağılımları çok farklı olmaktadır.

Öğütülmüş malzemede belirlenmiş boyuta yakın boyutta Wi değeri yüksek olan mineralin oranı

fazla olurken öğütülmüş malzemenin en düşük boyutlu kısmını da ağırlıklı olarak Wi’si en düşük

olan mineral oluşturacaktır. Bunun nedeni Wi değeri büyük olan mineralin istenilen boyuta

öğütülmesi Wi değeri düşük olana göre öğütülmesinin zor olması ve daha uzun süre almasıdır.

Öğütme sürecinde istenilen değere en kısa sürede Wi değeri düşük olan mineral ulaşmaktadır.

Öğütme devam ettiğinden Wi değeri düşük olan minerallerin boyutu daha da küçülmektedir. Böyle

bir öğütmede fiziksel ve kimyasal olarak hammadde harmanı değişmediği, gerekli öğütücü

miktarı başlangıçta aynı miktarda yüklendiği sürece hammadde harmanının istenilen boyuta

öğütülmesi için değirmenin kaç dönü ya da ne kadar sürede ulaşacağı belirlenebilmektedir.

Seramik hammadde harmanını oluşturan minerallerin Wi değerleri, yoğunlukları, üst boyutu ve

boyut dağılımları da çok farklıdır. Harman hazırlanırken minerallerin oranlarına dikkat edilmektedir.

İyi bir öğütme için minerallerin oranları yanı sıra öğütülebilme özelliklerinin de dikkate alınması

gerekmektedir.

Kapalı değirmenlerde hammadde harmanının tamamı belirli bir boyutun altında öğütülmüş de olsa

öğütme sonrası her mineralin boyut dağılımı birbirinden farklı olacaktır. Seramik sektöründe bu

farklılık değerlendirilmemekte, hammadde kullanımı için karışımının tamamının belirli bir boyut

altına öğütülmüş olması yeterli olmaktadır.

Kapalı değirmenlerde öğütme özellikleri farklı minerallerin aynı değirmende beraberce öğütülmesi

iyi bir öğütme ve boyut dağılımı açısından uygun mudur?

Hayır uygun değildir. Çünkü;

1)Öğütme sürecine uygun olarak öğütme ortamı oluşmamaktadır.

2)Öğütme sonrası minerallerdeki boyut dağılımı çok farklıdır.

3)Yapılan öğütme işi ekonomik değildir.

MADEN YÜKSEK MÜHENDİSİ NECATİ YILDIZ