1.Giriş

Boyut küçültme işlemi sahada cevher üretimi ile başlamaktadır. Cevher üretimi için patlatmada

= 0.15-0.20 kWs/t enerji harcanırken bu değer kırma işleminde = 2.5 kWs/t civarındadır.

Çoğu zaman ilk aşama kırma işlemi açık devre yapılmaktadır. İlk aşama kırmadan sonra,

değirmen öncesi kırıcıların kapalı devre çalıştırılması, öğütmenin yönetiminde kolaylık

sağladığı gibi boyut küçültme maliyetini de önemli ölçüde düşürmektedir.

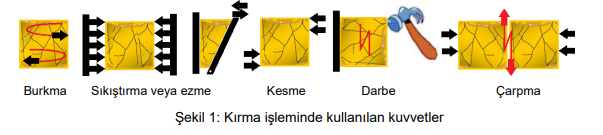

Kırma işlemi; vurma ya da çarpma, sürtme, kesme ve basma kuvvetlerinin biri ya da birkaçının

beraber uygulandığı ekipman ile gerçekleştirilmektedir. Her cevherin boyut küçültülmesinde

harcanan enerji özelliklerine bağlı olarak farklı olmaktadır.

Kırılgan ve aşındırıcı olmayan cevherlerin kırma sonucu üst boyutunun kontrolünde kapalı

devrelerin uygun olmadığı durumlarda boyut küçültmede sürtme ile kırma işlemi

uygulanmaktadır. Bu kırıcılarda kırma çekiçleri ile kırıcı gövdesindeki elekler arasındaki mesafe

oldukça dardır. Cevher çarpma ve kesme kuvvetinin etkisi ile oluşan sürtme kuvveti ile kırılarak

ortamdan alınmaktadır.

Cevherlerin kırılgan olduğu, düşük silis içerdiği, kırma sonucu daha iri boyutta ürün eldesi

amaçlandığında kesme kuvveti ile çalışan kırıcılar kullanılmaktadır. Kesme kuvveti çoğu zaman

çarpma ve basma kuvveti ile birlikte uygulanmaktadır.

Sert, aşındırıcı, kırılması zor, yapışkan cevher içermeyen, iri boyutta ürün elde edilmesi için

basma kuvveti ile çalışan kırıcılardan yararlanılmaktadır. Çeneli kırıcılar bu çeşit cevherlerin

kırılmasında kullanılan en yaygın boyut küçültme ekipmanıdır. Ancak basma kuvveti yanı sıra

çenenin yatay yöndeki hareketi ile sürtme kuvveti de uygulanan çeneli kırıcılar aşındırıcı

cevherlerin kırılması için uygun değildir.

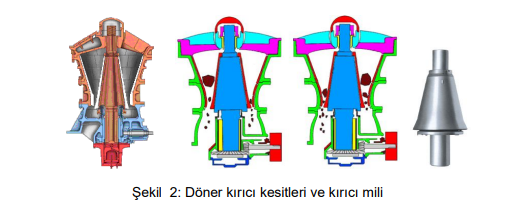

2. Döner kırıcılar

Döner kırıcılar gyratory ya da konili kırıcılar olarak da isimlendirilmektedir. Günümüzde

kapasiteleri 10.000 t/s üzerine çıkmıştır. Kırılacak cevher büyük kamyonlardan ya da alttan

boşalan vagonlardan doğrudan kırıcı ağzına boşaltılmaktadır.

Döner kırıcı büyüklüğüne bağlı olarak sahadan üretilmiş kırıcı ağzından geçebilen her

boyuttaki kayacı kırabilmektedir. Döner kırıcılarda kırma oranı 4:1 ile 10:1 arasında

değişmektedir. Kırılmış cevherin üst boyutu 10-16 cm kadardır.

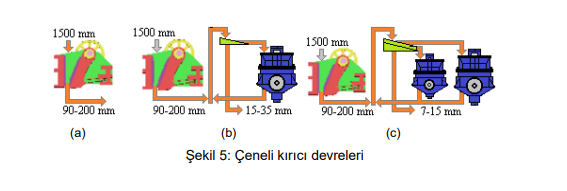

3. Çeneli kırıcılar

Çeneli kırıcılar birinci aşama kırıcılar olup yüksek kapasite elde etmek yerine büyük boyuttaki

kayaçların kırılması gerekliliğinin öncelikli olduğu işlerde kullanılmaktadır.

Çeneler arasında kırılan cevher kendi ağırlığı ile aşağı doğru düşmektedir. Çenenin salınım

sayısının yüksek olması ince ürün miktarını artırmaktadır. Yüksek salınımlı kırıcılarda çeneler

daha çok sayıda açılıp kapanmakta, cevher kendi ağırlığı ile çeneler arasında aşağı yönde fazla

mesafe alabilme fırsatı bulamamakta ve cevher çene boyunca daha çok kırma kuvveti ile karşı

karşıya kalmaktadır.

Çeneli kırıcılarda hareketli çenenin salınım genliği giriş ağzında 4-6 mm çıkış ağzında da

15-25 mm kadardır. Çenenin salınım sayısı 180-250 salınım/dakika arasında olup ince

kırmada bu sayı 275-400 salınım/dakika arasında değişmektedir.

Çeneli kırıcıların kapasiteleri 750 t/s, küçültme oranı 4:1-9:1 arasında değişmektedir. Kırıcıdan

çıkan kırılmış cevherin üst boyutu 10-16 cm civarındadır. Kırılabilecek en büyük kayaç boyutu,

kayacın kırıcı ağzına düşüş şekline bağlıdır. Kırıcı öncesi ızgara konulması, “cevherin çeneler

arasından geri kaymaması için kırıcı ağzına beslenecek en büyük cevher boyutunun, kırıcı ağız

açıklığının en fazla %80”i kadar olması önerilmektedir.

Çenenin salınım uzunluğu 1-7 cm, salınım sayısı da 100-300 d/d arasında değişmektedir. Diğer

taraftan çeneli kırıcının giriş ağzı kadar çıkış ağzı boyutları da önemlidir. Kırıcıların belirli

sınırlar içinde ayarlanması olanağı vardır.

Çeneli kırıcılarda hareketli çenenin gövdeye bağlantı yeri ve hareket aldığı noktaya göre üç

değişik kırıcı üretilmektedir.

Çift kollu çeneli kırıcılarda oynar çene gövdeye üstten yataklanmış, çene alttan eksantrik olarak

hareket ettirilmektedir. Bu kırıcılarda hareket genliği alt çıkış ağzında üst tarafından fazladır.

Bu nedenle çıkış ağzının tıkanma riski düşüktür. Sert, aşındırıcı ve nemli kayaçların birinci ve

ikinci aşama kırılmasında kullanılmaktadır.

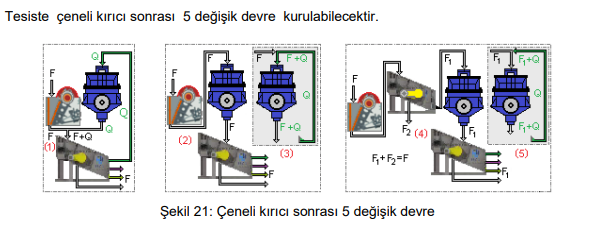

Çeneli kırıcılar yalnız ya da diğer kırıcılarla kapalı devre de çalıştırılmaktadır.

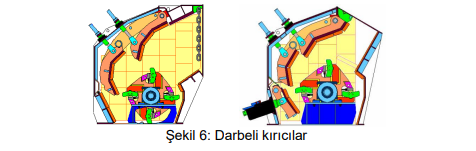

4. Darbeli kırıcılar

Darbeli kırıcılar cevher hazırlama tesislerinde ve agrega üretiminde yaygın olarak

kullanılmaktadır. Darbeli kırıcılarda kırma işlemi rotor üzerindeki kırma paletlerinin kırılacak

cevhere ve cevherin de gövdedeki kırma plakalarına çarpması ile gerçekleşmektedir

Darbeli kırıcılar birinci diğeri de ikinci aşama kırma işleminde kullanılmaktadır. Bu kırıcılarla

25-90 cm boyutunda 700 t/s civarında cevher kırılabilmektedir.

Çeneli ve döner kırıcılarda kırma işleminde basma kuvveti uygulandığında, cevherin özelliğine

bağlı olarak kırılması için gerekli güce ulaşılıncaya kadar cevher bünyesinde enerji birikmesi

meydana gelmektedir. Bu süre içinde cevherin plastik özellik göstermesi ya da kırma yüzeyleri

arasından kayma olasılığı vardır. Bu da kırma etkinliğini olumsuz yönde etkilemektedir. Bu

kırıcılarda kırma işlemi çarpma kuvveti sonucu oluşan darbe ile gerçekleşmektedir.

Darbeli ve çekiçli kırıcıların çalışma prensibi, dönen rotordaki kinetik enerji kullanılarak cevherin

kırma plakalarına, sabit ya da hareketli çekiçlere çarptırıp zayıf ve süreksizlik yerlerinden ayırıp

ya da yeni süreksizlikler oluşturarak kayacın küçültülmesi esasına dayanmaktadır. Darbeli

kırıcıların kullanıldığı kırma işlemi sonucu kübik malzeme üretilmektedir.

Basma kuvveti uygulanan kırma işlemi süresinde kırılacak kayaçta oluşan iç gerilmeler

kırılmış kayaçta da gözlenmektedir. Darbeli ve çekiçli kırıcılarda kırılmış kayaçlarda iç gerilme

söz konusu olmamaktadır. Bu özellikleri nedeni ile darbeli kırıcılar özellikle inşaat sektöründe

betonda kullanılacak agrega üretimine yönelik kırma işlemi için uygundur.

Tek rotorlu birinci aşama darbe kırıcılarla 2500 t/s, 1900 mm boyutundaki orta sertlikte

kayaçları 80 mm boyuta kırılabilmektedir. Bu rotorun boyutları Ø2500* L3000 mm,

elektrik motorunun gücü 2700 kW’dır.

Çift rotorlu birinci aşama darbeli kırıcılar ile 1650 t/s kapasite ile 1700 mm boyutundaki orta

sertlikte kayaçları 80 mm boyuta kırılabilmektedir. Bu kırıcıda kullanılan rotorun boyutları

Ø 2000* L3000 mm, elektrik motorunun gücü 1650-2000 kW’dır.

5. Otojen kırıcılar

Dik milli darbeli kırıcı olarak da anılan, ilk üretildiğinde Barmac markası ile bilinen kırıcıların

çalışma prensibi cevherin birbirine çarparak kırılması esasına dayandığından bu kırıcılar dik

milli otojen kırıcılar olarak da isimlendirilmektedir(Yıldız,N.,1993).

Bu kırıcılarda kırma işleminin gerçekleşmesi için kırılacak kayacın sert olması gerekmektedir.

Dik milli otojen kırıcılar yumuşak cevherlerin kırılmasına uygun değildir.

Firmalar fiziksel yapısı değişik dik milli otojen kırıcılar üretmektedir. Bakımlarının yapılması ve

aşınan parçaların rahatça değiştirilebilmesi için bu kırıcıların gövdesi hidrolik sistemlerle hareket

ettirilebilecek şekilde parçalı üretilmiştir

Bu kırıcılarla kırılmış kayacın şekli genellikle kübiktir. Sert ve basma kuvveti ile zor kırılan bazı

malzemeler otojen kırıcılarla çarpma kuvveti ile kolayca kırılabilmektedir. Dik milli otojen

kırıcılar III. ve IV. aşama kırma işlemlerinde kullanılmaktadır. Kırılacak cevherin boyutu kırıcıya

göre 20-80 mm arasında değişmektedir. Otojen kırıcılarla 55 mm boyutundaki cevheri 300

μ’un altına kırma olanağı vardır. Bu kırıcıların kapasiteleri 2.000 t/s’e kadar çıkabilmektedir.

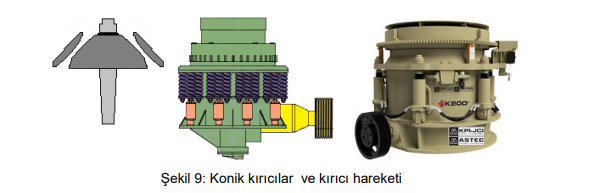

6. Konik kırıcılar

Konik kırıcılar; yüksek hız ve kapasiteli, düz kırma bölgesi, küçültme oranı ile döner kırıcılardan

ayrılmaktadır. Bu kırıcılar II., III. ve gerektiğinde IV. aşama kırma işlemlerinde kullanılmaktadır.

Döner ve konik kırıcıların çalışma prensipleri birbirine benzemektedir. Aradaki fark döner

kırıcılarda içteki hareketli koninin daha uzun ve dik olmasıdır. Döner kırıcılardaki dış koni alttan

üste doğru genişlemekte, konik kırıcılarda içteki koni kısa ve dış koni içteki koniyle aynı yönde

daralmaktadır.

Çeneli kırıcılar çalıştıkları zamanın, çenenin kapandığı sürede, yani çalışma zamanının

yarısında kırma işlemini gerçekleştirmektedir. Buna karşılık konik kırıcılarda kırma

işlemi iki astarın arasında, bütün çevrede sürekli olarak gerçekleşmektedir.

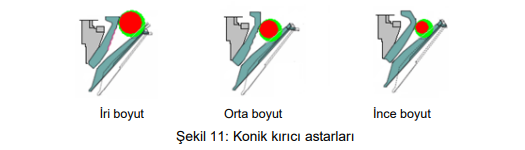

Konik kırıcılar standart ve kısa kafalı “short head” konik kırıcılar olarak iki gruba ayrılmaktadır.

Standart konik kırıcılar II. aşama, kısa kafalı konik kırıcılar da III. açama ve gerektiğinde de IV.

aşama kırıcılar olarak kullanılmaktadır.

Konik kırıcıların çoğunun “ince”, “orta” ve “iri” boyutlu kırma işleminde kullanılan astarları

vardır. Bu astarlar aynı kırıcı gövdesi ile kullanılmaktadır.

II. aşama kırmada standart konik kırıcılarda 10-60 cm boyutundaki cevher 3:1 ile 5:1 arasında

değişen küçültme oranları ile 6-10 cm’ye kadar kırılabilmekte, çoğu zaman da kırıcı açık devre

çalıştırılmaktadır.

III. aşama kırıcılardan çıkan cevher çoğu zaman öğütme devrelerine gönderilmektedir. Bu

nedenle değirmen öncesi kırıcılar bir elekle kapalı devre olarak çalıştırılmaktadır. Bu kırıcıların

küçültme oranı 2:1 ile 3:1, kırılmış cevher boyutu 10-20 mm arasındadır.

IV. aşama kırıcılara beslenen cevher boyutu 4-5 cm, küçültme oranı 6:1 civarındadır. Bu kırıcılar

kapalı devre çalıştırıldığında ürün boyutu -6 mm civarında olup kırıcıya bağlı olarak -1.5

mm boyutunda kırılmış cevher elde etme olanağı vardır

7. Kırıcı ve kırıcı devrelerinin seçimi

Kırıcı ve kırıcı devrelerinin zenginleştirme işlemlerinin hemen başında yer alması, özellikle

kırıcılardan sonra yeterli büyükte harmanlama ya da stok sahasının olmaması durumunda

olası bir arıza tesisi doğrudan etkilemektedir. Bu nedenle kırıcı ve kırıcı devrelerinin doğru

tasarlanmış olmaları ayrı bir önem taşımaktadır.

7.1 Kırıcı seçimi

Tasarı aşamasında doğru kırıcı seçilmesi için aşağıdaki konuların öncelikle değerlendirilmesi

gerekmektedir:

➢ Kırılacak cevherin miktarı, boyutu, boyut dağılımı, nemi, diğer fiziksel ve kimyasal

özellikleri,

➢ Kırma sonucu elde edilecek cevher boyut dağılımı,

➢ İlk yatırım maliyetleri,

➢ İşletme maliyetleri,

➢ Bakım ve onarım maliyetleri.

Kırıcı devrelerinin etkinliği, tasarım aşamasında kırıcıların doğru seçilmiş olmasına, öngörülen

beslemenin yapılmasına, diğer ekipmana, devrenin değişen çalışma koşullarına uyum

sağlayabilmesi ve düzenli bir bakım programına bağlıdır.

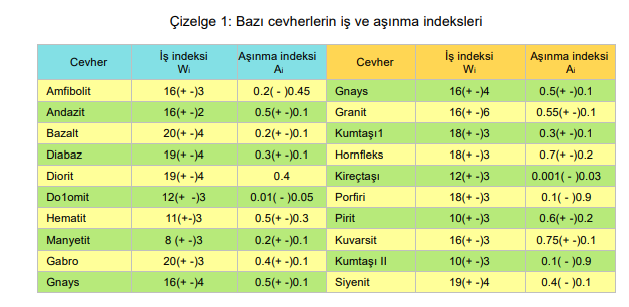

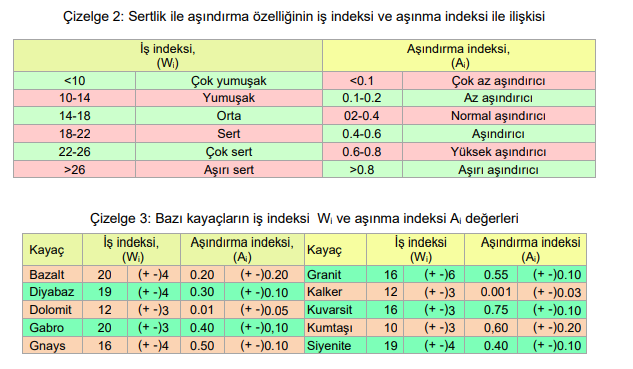

Cevherlerin kırılma özellikleri ile ilgili iki önemli veri aşınma indeksi Ai ve iş indeksi Wi

laboratuvar testleri ile kolayca belirlenebilmektedir. Cevherlerin iş indeksi Wi değeri

kırılabilirliğinin en önemli ölçüsüdür. İş indeksi düşük cevherlerin kırılması kolay ve kırılması

için gereken enerji düşüktür. İş indeksi yüksek cevherlerin kırıcıya aşırı yük getirmemesi için

gerekli kırıcı ayarları yüksek tutulmaktadır

Ai değeri 0.7’den yüksek olan cevherlerin kırılmasında çift kollu çeneli kırıcıların etkinliğinin

yüksek olduğu belirlenmiştir. Döner ve konik kırıcılar çift kollu çeneli kırıcılar gibi çalışmakta

ve bu kırıcılar düşük aşınmalı kırıcılar olarak kabul edilmektedir.

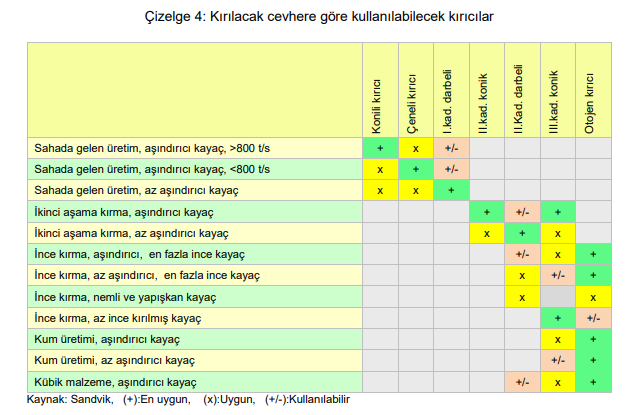

Darbeli kırıcıların kırma oranı, çeneli ve konik kırıcılara göre daha yüksek olup boyut küçültme

işleminde daha az kırma aşaması gerektirmektedir. Ancak darbeli kırıcıların aşınma indeksi

0.15’den büyük olan cevherlerin kırılması için kullanılması fazla aşınmaya neden olduğundan

ekonomik değildir.

Sert ve aşındırıcı kayaçların kırılmasında basma ve sıkıştırma kuvveti ile çalışan kırıcılar

kullanılmalıdır. Çeneli ve döner kırıcılarda sıkıştırma ile kırma gerçekleştiğinden bu kırıcılarla

üretilen agregalarda iç gerilmeler oluşacağından, inşaat sektöründe gerekli kayaç için darbeli

kırıcıların kullanılması önerilmektedir.

Otojen darbeli kırıcılarda kırma işleminin cevherin birbirlerine çarparak küçülmesi esasına

dayandığından kırılacak cevherlerin aşınma indeks değerinin bir önemi yoktur. Bu kırıcılar

yüksek aşınma indeksli sert cevherlerin kırılmalarında oldukça iyi sonuçlar vermektedirler.

7.2 Kırma devreleri

Cevherin tamamı kırıcıya verildiğinde kırıcıya çıkış açıklığından daha küçük boyutlu cevher

gönderilmesi söz konusudur. Bu da kırıcının kapasitesini düşürecek, ince cevherden

kaynaklanan tıkanma riski ve aşınmalar artacaktır. Bunu önlemek için cevher kırıcıya

gönderilmeden önce açıklığı kırıcı çıkış açıklığına eşit ya da yakın bir elekten geçirilmekte, elek

üstü kırıcıya, elek altı kırıcıdan çıkan cevherle birlikte kırma devresinden alınmaktadır. Bu

devreler açık kırma devreleri olarak isimlendirilmektedir.

Cevherin önce eleğe, elek üstünün kırıcıya, kırılan cevherin eleğe geri gönderildiği kapalı kırma

devreleri en uygun kırma devreleridir. Kırılacak cevherin tamamının önce kırıcıya, kırıcı

çıkışının eleğe, elek üstünün kırıcıya gönderildiği kapalı kırma devreleri de kullanılmaktadır.

Kapalı devrelerde kullanılan elek açıklığı kırıcı çıkış açıklığına eşit ya da çok az geniştir.

Devreden cevher miktarı, kırma devresinin kapasitesi ve devrenin cevher boyut kontrolü için

gereklidir. Cevher boyutunun iyi kontrol edilebilmesi için aşınma oldukça genişleyen kırıcı

ağzı daraltılmalı, devreden cevher ve devre kapasitesi dengede tutulmalıdır.

Kırıcı devreleri ve kırıcı kapasiteleri, yıllık üretim miktarları ve çalışma saati ile

tanımlanmaktadır. Hesaplamalarda bakım için ayrılacak zaman, olası arızalarda tamir ve

kesintiler göz önüne alınarak yapılmalıdır. Değişik aylarda işletmeden veya iklimden

kaynaklanabilecek nedenlerle kırıcıların çalışma süreleri değişebilmektedir. Tasarım

kapasitesini bulmak için ortalama kapasite 0.6-0.8 arasında değişen etkinlik faktörüne

bölünmelidir. Bu faktör bakımın günlük olarak normal bakım sürelerinde yapılması durumunda

yüksek, kırıcıların günde bir vardiyadan fazla çalıştırıldığında düşüktür.

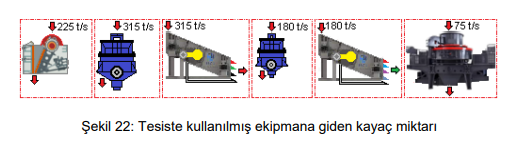

Tesisteki ekipman kapasiteleri birbirlerine bağlıdır. Birinci aşama kırıcılar seçilirken

kapasitelerinin %75’inin kullanılabilmesi hedeflenmelidir. Kapasite kullanımı konveyörlerde %70

eleklerde %80 olarak seçilmesinde yarar vardır.

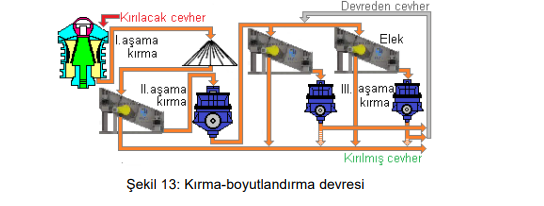

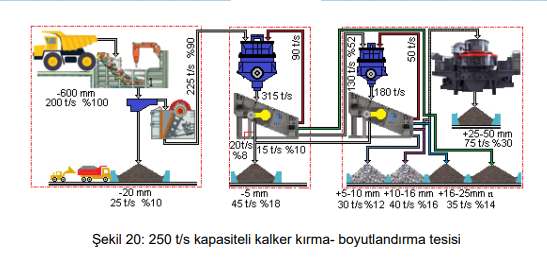

Yukarıdaki devrede kırma üç aşamada yapılmaktadır. I. ve II. aşama açık devredir. III. kırma

devresi seçenekli olup açık ya da kapalı olarak çalıştırılabilmektedir.

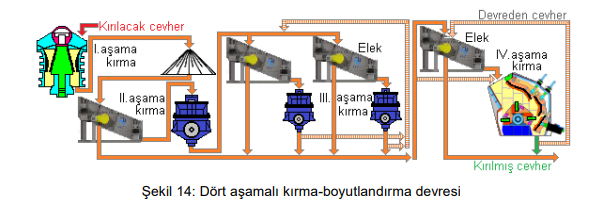

Bu devrede IV.aşama kırma söz konusu olduğunda IV. aşamaya beslenen cevherin darbeli

kırıcı öncesi kapalı devredeki eleğe verilmesi durumunda IV. aşama kırıcının kapasitesi

artacaktır. Cevherin daha küçük boyuta kırılması, devrede kırılan cevherin önemli bir

bölümünün öğütme devrelerine gönderilmesi, öğütme maliyetini olumlu yönde etkileyecektir.

Kırma eleme devreleri yedekli olarak kurulmamaktadır. Bu devrelerin tasarımı bakım-onarım

sürelerini de içine alacak şekilde her devrenin 24 saat çalışması üzerine kurulmaktadır. Cevher

hazırlama tesislerinde kırıcı devre kapasiteleri iki vardiya çalıştığında tesisi üç vardiya

besleyebilecek şekilde tasarlanmalıdır. Kırma sonrası stok sahaları kırıcılara çalışma esnekliği

kazandırmakta, 24 saat içinde kırıcı ve eleklerin bakımına zaman ayırma olanağı sağlamaktadır.

8. Kalker, dolomit, granit, andezit ve bazalttan agrega üretimi

Kayaçların kırılma ve öğütülebilme özellikleri ile ilgili önemli iki veri Ai aşınma indeksi ve Wi iş

indeksidir.

➢ Ai ve Wi’si yüksek kayaçların kırılması zor ve kırılması için gereken enerji yüksektir.

➢ Çekiçli ve darbeli kırıcılarla kırılacak cevherdeki üst Si oranı % 8-12’dir.

➢ Sert ve aşındırıcı malzemelerin kırılmasında çeneli, döner ve konik kırıcılar gibi basma ve

sıkıştırma kuvveti ile çalışan ya da otojen kırıcılar kullanılmalıdır.

➢ Otojen kırıcılarda kırma işlemi kayaçların birbirlerine çarparak küçülmesi esasına

dayandığından kırılacak kayacın aşınma indeks değerinin bir önemi yoktur.

➢ Otojen kırıcılar yumuşak kayaçların kırılması için uygun değildir.

➢ İnşaat sektöründe taşıyıcı beton üretiminde kullanılacak çeneli kırıcı çıkışı kayaçları kullanım

boyutuna indirmek ve iç gerilmelerini almak için darbeli ya da otojen kırıcılar kullanılmalıdır.

➢ Ai’si 0.15’den büyük olan kayaçların kırılması için darbeli kırıcılar uygun değildir.

Ai aşınma indeksi 0.10 altında olan kayaçlar az aşındırıcı, 0.10’nun üstünde olanlar yüksek

aşındırıcı olarak kabul edilmektedir. Silis ve kuvars içeren kuvarsit, bazalt, granit, kuvars,

diyorit ve gnays kayaçlarının aşınma indeksi yüksektir.

Kalker en az % 90 CaCO3 içeren kayaçlar “kalker” ya da “kireçtaşı” olarak isimlendirilmektedir.

Ayrıca kalker ifadesi yerbilimciler tarafından, kimyasal bileşiminde %90’a kadar CaCO3,

mineralojik bileşiminde ise % 90’a kadar kalsit içeren kayaçlar için de kullanılmaktadır.

Kalker gevrek, kırılgan, sertliği Mohs ölçeğine göre 3.0, yoğunluğu 2.50-2.70 gr/cm3

, Wi’si

12.0’dir. Saf olduğu zaman kalker beyaz renktedir. İçerisindeki ikincil derecede değişik madde

ve bileşiklerin bulunması ve kirlenmesi ile rengi değişebilmektedir.

Kalsit değişik şekilli kristal halinde bulunan camsı parlaklıkta, renksiz saydam yapıda, kolay

kırılıp öğütülebilen ve öğütülmüş hali beyaz renkli olan bir mineraldir. Kalsitin sertliği Mohs

ölçeğine göre 3.0, yoğunluğu ise 2.60-2.70 gr/cm3 aralığında, Wi’si 10.50’dır.

Dolomitin yoğunluğu Mg oranına bağlı olarak 2.70-2.90 gr/cm3

, Wi’si 11.30, sertliği Mohs

ölçeğine göre 3.5-4.0 aralığında değişmektedir. Veriler kalsit, kalker ve dolomitin kırılmasının

kolay, kırılabilme özellikleri birbirlerine yakın olduğunu göstermektedir. Dolomitin kimyasal

olarak teorik bileşimi CaCO3:%54.35 ,CaO:% 30.4 , MgCO3:%45.65, MgO:%21.7, CO2 :% 47.9

şeklindedir.

Gnays, siyenit, kuvars monzonit, granodiyorit, kuvarslı diyorit, diyorit gibi açık renkli kayaçlar

“granit” olarak isimlendirilmektedir. “Gabro”da diyabaz, anortit ve proksenitlere verilen isimdir.

Granit; %10-40 arasında kuvars %30-60 arasında alkali feldispat, %35 kadar mika ve %10-

35 arasında koyu renkli mineral içeren sert asidik bileşimli derinlik kayacıdır. Granitin yoğunluğu

2.6-2.8 gr/cm3

, sertliği içerdiği minerallere bağlı olup 6.5 olarak kabul edilmektedir. Wi’si 16(±6),

Ai’si 0.55(±0.1)’dir.

Bazalt % 45-53 SiO2 içeren ince taneli magmatik bir kayaçtır. Mohs sertliği 6-6.5,

yoğunluğu 2.6-3.10 arasında değişmektedir. Gri veya siyah renkte, çok ince taneli veya camsı

bir görünüme sahiptir. Aşınması zor ve dayanıklı volkanik bir kayaç olduğu için inşaat

sektöründe kullanılan bir yapı malzemesidir.

Andezit magmatik yüzey kayacıdır. Genel anlamda bazalt ve riyolit arasındaki geçiş olup SiO2

içeriği %57 ve %63 arasında değişmektedir.

Bazalt ve granitin kırılması ve öğütülme özellikleri birbirine yakın olup zordur. Aşındırıcı ve zor

kırılan bu kayaçların kırılmasında basma/sıkıştırma kuvvetinin etkili olduğu döner, çeneli ve

konik kırıcılar kullanılmaktadır.

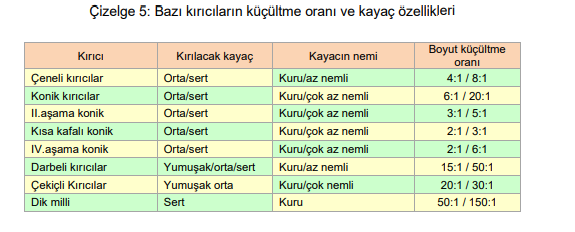

Kırma işleminde kayacın özelliklerine göre kullanılması gereken kırıcılar da değişmektedir.

Kırıcı seçiminde kırılacak kayacın üst boyutu, tesiste kırma sonucu alınmak istenilen ürün boyut

aralıkları, kayacın özellikleri ve kırıcının küçültme oranı önemlidir. Küçültme oranları kırıcının üst

giriş ve alt çıkış açıklığına göre değişmektedir. Küçültme oranı büyüdükçe kırıcı kapasitesi

düşmektedir.

Döner kırıcılar kapasitesi yüksek ve büyük blokların kırılması gereken cevher hazırlama tesisi

öncesi tercih edilmektedir. Çeneli kırıcılar birinci aşama kırıcılar olup orta kapasiteli işletmelerde

büyük blokların kırılması gerekliliğinin öncelikli olduğu kırma işlemlerinde kullanılmaktadır.

Orta kapasiteli tesislerde çoğu zaman gerekli kapasite büyük kırıcı seçerek ya da birkaç çeneli

kırıcı kullanılarak sağlanmaktadır.

Kübik malzeme üretimi, düzgün ürün dağılımı, kayaçların doğal tabakalarından ayrılması, sert,

aşındırma özelliği yüksek olmayan kayaçların kırılmasında darbe kuvveti ile çalışan kırıcılar

kullanılmaktadır. Kırma işlemi sert cevherlerin birbirine ve cevherin kırma paletlerine ile gövde

plakalarına çarpmasıyla gerçekleşmektedir.

Kırıcı seçiminde kayaç özellikleri yanı sıra kayacın üst boyutu da belirleyicidir. Günümüzde ilk

aşama ve sonrası darbeli kırıcılar kullanılmaktadır. Sert ve aşındırıcı kayaçlar için darbeli kırıcı

kullanılması durumunda kırıcıdaki aşınmalar yakından gözlenmeli, aşınma nedeniyle kırma

işlemi maliyetinin yüksek olması durumunda darbeli kırıcı çeneli ya da uygun bir kırıcı ile

değiştirilmelidir.

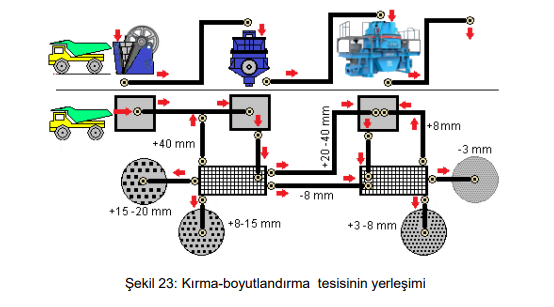

Aşağıdaki devrede I. aşama kırmada çeneli kırıcı, II. aşama kırmada orta sert ve az aşındırıcı

kayaçlar için darbeli, sert ve aşındırıcı kayaçlar için konik kırıcı kullanılmıştır.

Kırma boyutlandırma tesislerinde yaygın olarak inşaat kumu da üretilmektedir. IV. aşama konik

kırıcılar kum makineleri ya da gyradisc olarak isimlendirilmektedir. Bu kırıcılara genellikle II. ya

da III. aşama kırıcı çıkışları gönderilmektedir.

Otojen kırıcılar da kum makinesi olarak isimlendirilmekte bu kırıcılarda -1 mm boyutunda kum

üretilebilmektedir. Kum üretilmek istendiğinde, elek aralıkları düzenlenerek uygun bir boyut

aralığı devredeki otojen kırıcıya gönderilmektedir. Üretilmiş kumda üst boyut sınırı gerektiğinde

bu kırıcılar kapalı devre çalıştırılmalıdır.

Kum üretmek için çubuklu hatta bilyalı değirmen kullanmak da mümkündür. Öğütme için

değirmen boyutları ve kullanılması gereken öğütücü çubuk/bilya boyutu kayaca bağlı olarak

hesaplanmalıdır.

Kırma-boyutlandırma tesisleri kurulurken alınacak kararlar çok önemlidir. Örneğin 400 t/s

kapasiteli bir tesiste 3 değişik seçenek söz konusu olabilmektedir.

Tesislerde kırıcılardan sonra esas ekipman eleklerdir. Elek seçiminde hata yapma olasılığı

azdır. En kötü olasılıkla yapılmış bir hatanın düzeltilmesi daha kolay, maliyeti de kırıcıya göre

daha düşüktür.

400 t/s kapasiteli bir kırma boyutlandırma devresinde 400, 200+200, 200+100+100, 300+100

ya da 4*100 şeklindeki 3 seçenek söz konusu olabilmektedir.

Elek açıklıkları farklı olmasına karşın 400 t/s kapasiteli bir elek yerine daha fazla sayıda elek

seçeneği söz konusu olabilmektedir. Diğer taraftan elek perdeleri ve özellikle kırıcı ayarları

değiştirilerek aynı tesisten değişik boyut aralıklarında agrega üretilebilmektedir.

Kırılması gerekli kayaç miktarının yüksek olması durumunda karar verilmesi gereken konu

tesisin büyüklüğüdür. 1000 t/s bir kırma-boyutlandırma işlemi için 1000 t/s kapasiteli tek bir tesis

ya da aynı kırma işlemi için 500 t/s kapasiteli 2 ayrı hat, hatta 350 t/s kapasiteli 3 hat kurma

seçenekleri üzerinde karar vermede etkili olacaktır.

Karar aşamasında ürün boyut ve kalitesi, tesisteki üretim sürekliliği, ekipman bakım onarım ve

işletme kolaylığı, ileriye yönelik olası yeni düzenlemeler, yedek parça stoku, tesisin kurulacağı

alanla ilgili kısıtlamalar ve benzeri etkenler göz önüne alınmalıdır.

Kırma boyutlandırma tesislerinde ilk aşama kırıcı mutlaka ızgaralı ya da paletli besleyici ile

beslenmelidir. Izgaralı besleyici kırılacak kayaç içindeki ince kısmı ve tozu ayırırken kırıcıyı da

darbelerden korumaktadır. Kırılacak kayacın ızgara altına geçen kısmı ayrılarak değişik

şekillerde değerlendirilmektedir.

Kırma-boyutlandırma tesislerinde kullanılan ekipman özellikleri üretici firmalara göre

değişmesine karşın fiziksel özellikleri benzer ekipman kapasiteleri birbirine yakındır. Ekipman

seçiminde üretici firmaların verileri dikkate alınmalıdır. Verilen çizelgelerdeki ekipman özellik ve

kapasiteleri yaklaşık değerlerdir. Bu değerler belirtilmediği sürece yoğunluğu 1.6 gr/cm3 olan

kalker esas alınarak hazırlanmaktadır.

Agrega üretim tesislerinde kırıcıların ayarları belirli sınır aralığında değiştirilebilmektedir. Çoğu

zaman üretilmek istenilen ürün boyut ve miktarına göre elek açıklıkları ayarlanmaktadır. Bu

nedenle tesis kurulurken eleklerin çeşit ve kapasite olarak yapılabilecek olası değişikliklere

uygun seçilmesinde yarar vardır. Tek katlı elek yerine çift katlı elek seçip eleğin tek katını

kullanmak, elek döküm yerini iki katlı eleğe uygun düzenlemek, ileriye dönük tesis akışında

yapılabilecek olası değişikliğe yönelik doğru bir yaklaşım olacaktır.

I. aşama kırıcı seçmek kolaydır. Bu aşama kırıcı seçiminde belirleyici olan etkenler;

➢ Sahada yapılacak üretim kapasitesi,

➢ Kırılacak kayaç çeşidi,

➢ Kırılacak kayacın miktarı,

➢ Kırılacak kayacın üst boyutu,

➢ Kırıcı sonrası istenilen boyut.

Sahadan yapılabilecek üretime uygun tesis kapasitesi seçilmelidir. Örneğin 100 t/s kayaç

üretimi yapılabilecek bir işletmede ileriye dönük üretim artışı düşünülmüyorsa daha yüksek

kapasiteli kırıcı seçmenin bir anlamı olmayacaktır.

I.aşama kırıcı sonrası seçilecek ekipman özellikleri tamamen akışa bağlı olacaktır. Örneğin

II. aşama kırıcı kapasitesi;

➢ Birinci aşama kırıcı çıkışı miktarı,

➢ Birinci aşama kırma sonrası en büyük kayaç boyutu,

➢ İkinci kırıcı öncesi ya da sonrası elek olup olmaması,

➢ İkinci kırıcının açık ya da kapalı devre çalışması,

➢ Kapalı devre çalışan ikinci kırıcıda eleğin yerine göre devreden yük miktarı,

➢ İkinci kırıcı çıkışından amaçlanan boyut dağılımı

Tesis kurulmadan önce kırılacak kayacın üst boyutu ve kırma sonrası alınacak ürün aralıklarına

uygun seçenekli birkaç tesis şeması hazırlanmalıdır. Tesis şeması içinde I. aşama

kırıcıdan çıkan kırılmış kayaç daha sonraki aşamalarda boyutuna göre uygun oranda

dağıtılmalıdır. Dağılım oranları laboratuvarda yapılmış kırma-eleme testlerinden ya da ekipman

üretici firmaların kırıcı eğrilerinden belirlenmesi gerekmektedir. Bu konuda benzeri tesislerdeki

çalışma koşulları ile uzman kişilerin deneyimi de önem taşımaktadır.

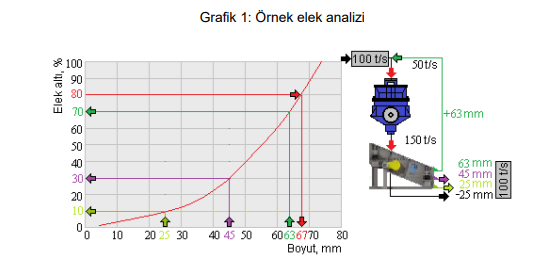

Konik kırıcı sonrası laboratuvar elek analizi yapılmalıdır. Örneğin kırıcı sonrası 25, 45, 63 mm

açıklı üç katlı elek kullanılıp konik kırıcı 63 mm açıklı elekle kapalı devre çalıştırılacaktır.

Kırılmış kayacın +63 mm boyutu kO% = %30’dir(100-70=%30). Devredeki eleğin eleme etkinliği

E = %90 olarak alınacaktır.

Böyle bir devreye 100 t/s kayaç beslendiğinde devreden yük %50 olarak hesaplanacaktır. Elek

üstü +63 mm 50 t/s devreden yük olarak kırıcıya beslenen 100 t/s kayaca ilave olacaktır.

Devre dengeye girdiğinde kırıcıya ve kırıcı çıkışı eleğe 150 t/s kayaç beslenecektir. Eleğe

beslenen kayaç da test sonucu verilere uygun olarak elekte -25 mm, +25-45 mm, +45-63

mm olarak üçe ayrılacaktır. Bu üç aralıktaki kayaç toplamı 100 t/s’dir.

Örneğin 63 mm açıklı perde yerine 60 mm açıklı elek perdesi kullanıldığında devreden yük

miktarı 50 t/s’in, kırıcıya beslene kayaç miktarı da 150 t/s’in üzerine çıkacaktır.

Devreye 100 t/s kayaç beslenmesine karşın kırıcı ve elek kapasitesinin 150 t/s olması

yeterli olmayacaktır. Böyle bir devrede kırıcı ve elek kapasitesi olası dalgalanmalara karşı

150 t/s’in üzerinde, örneğin %25 fazlası 190 t/s seçilmelidir. Sonraki aşamalarda kullanılacak

ekipman kapasiteleri benzeri şekilde hesaplanması gerekmektedir.

İlk aşama kırıcıya sahadan üretilecek en büyük boyuttaki kayaç beslenebilmeli, kırıcı

çıkışı II. aşama kırıcıya beslenebilecek kayaç boyutuna uygun olmalıdır. II. aşama kırıcı açık

devre çalıştırıldığında en az ilk aşama kırıcıdan beslenen kayaç kapasitesinde, kapalı devre

çalıştırıldığında da bu kapasiteden yüksek olması gerekmektedir.

Hesaplamalarda çeneli kırıcı öncesi ızgaralı titreşimli besleyiciden ayrılacak kayaç miktarı, ve

boyutu dikkate alınmalıdır. Sonraki aşamalarda tesiste malzeme akışının doğru belirlenmesi

başta elek ve diğer ekipman kapasite olarak doğru seçimi için önemlidir.

Bu devrelerde konik kırıcıya kırılmak için beslenen kayaç miktarı ve kayaçtaki boyut dağılımı

farklı, tesisteki kayaç akış oranları elek analizlerine göre belirlendiğinde kırıcı ve elek seçimi

daha kolaydır. Devrede kırıcı ve eleklere giden kayaç miktarları da farklıdır.

Agrega kırma-boyutlandırma tesislerinden alınan ürün boyut aralıkları tesiste kullanılan elek

perde aralıklarına bağlıdır. Genellikle -100 mm’ye kırılmış kayaçtan istenilen boyut aralığında

ürün alınabilmektedir. Kum üretmeye yönelik kurulmuş tesislerden de 1mm altında kum üretme

olanağı vardır. Kırılmış kayacın temizliğine ve içerdiği safsızlıklara bağlı olarak kum üretiminde

son aşamada kum yıkama ekipmanı kullanılmaktadır.

Cevher hazırlama tesislerinde kırma ve boyutlandırma sonrası cevher çubuklu ya da bilyalı

değirmenlere öğütülmek üzere gönderilmektedir. Değirmende öğütülecek cevherin tane boyut

dağılımı ve bu dağılımın sürekliliği çok önemlidir. Bunun için de son aşama kırmada cevher

konik, hatta kısa kafalı konik kırıcılarda kapalı devre çalıştırılmalıdır.

Bir kural olmamasına karşın çeneli kırıcılarda kapalı devre kırma yapılmamaktadır. Agrega

üretimi için kullanılan darbeli ya da otojen kırıcılar genellikle kapalı devre çalıştırılmamasına

karşın, kapalı devre kırma da yanlış olmamaktadır. Özellikle beton santrallerinde belirli boyut

aralıklarında agrega karıştırılıp kullanıldığından en üst boyuttaki agreganın boyut kontrolü için

kapalı devre kırma daha uygundur. Diğer taraftan kum oranının artırılması için de özellikle son

aşama kırıcılar kapalı devre çalıştırılmalıdır.

Kırma boyutlandırma tesislerinde önemli sorunlardan biri de ortamda oluşan tozdur. Tozun olası

etkisinin engellenmesi için en kolay yöntemi su kullanılarak tozun kaynağında bastırılmasıdır.

Ancak çoğu zaman tozu bastıracak kadar su kullanılması bir sonraki aşamada istenmediği gibi

kullanılmış su da alıcı ortama doğrudan bırakılamamaktadır.

Tozu önlemek için kırıcılar, elekler ve bant yolları kapatılarak ortamdan izole edilmekte tozlu

hava davlumbazlarla emilerek siklon ya da filtrelerden geçirilmektedir. Tesis kurulurken toza

yönelik önlemlerin başta alınması ileriye dönük yaşanacak olası yasal sorunları ve gerekebilecek

ilave harcamalar başından çözülmüş olacaktır. Bu nedenle kırıcı ve elek seçimi

yanı sıra tesisin tozsuzlaştırılması için gerekli yatırımlar da düşünülüp başında planlanmalıdır.

Agrega üretimi tesislerinde olası ekipman arızalarından sonraki ekipmanın etkilenmemesi ve

düzgün besleme için ara stok ve bunkerler olmalıdır. Bunların sayısı ve kapasitesi tesisin

büyüklüğüne ve yapılan işe göre değişmektedir.

Kamyon damper boyutları, dökme platformu, besleyici ve kırıcı fiziki boyut ve kapasite olarak

birbirilerine uygun olacak şekilde tasarlanmalıdır. Çalışırken kesintiye uğramaması için

kırıcıların altında en az iki kamyon kapasiteli bunker yerleştirilmelidir.

Kırıcı altındaki bunkerde seviyesi yükselen cevherin kırıcıya zarar vermemesi için bunker

seviyesi kontrol edilmeli, seviye kontrol sistemi sesli ve ışıklı ikaz vermelidir.

I. aşama kırıcı öncesi büyük kayaçların kırılması için ızgara başına hidrolik kırıcı

yerleştirilmelidir. Kırıcının beslenmesinde paletli ya da ızgaralı besleyici kullanılmalıdır. Izgaralı

besleyiciden kayacın içerdiği ince kayaç ya da toprak alınmakta gerektiğinde bu malzeme

değerlendirilmektedir. Kırılacak kayacın temiz olması durumunda ızgaralı besleyiciden ayrılan

kayaç bir sonraki kırıcı ya da ekipmana beslenebilmelidir.

Tesislerinde mümkün olduğunca az sayıda bant konveyör yanı sıra yükleme ve taşıma için olası

loder gereksinimi tesis planlanırken göz önüne alınmalıdır. Bunun için arazi topografyasından

yararlanılmalı, topografyanın uygun olması durumunda bir ekipman çıkışı cevher takip eden

ekipmana kendi akışıyla beslenebilmelidir.

9. Stoklama ve harmanlama

Tesislerde stok ve harmanlama sahaları son kırıcı ile tesis arasında yer almaktadır.

Harmanlama sahası cevher zenginleştirme tesislerine istenilen kimyasal ve fiziksel boyutta

tesis kapasitesine uygun, kesintisiz beslenmesine olanak sağlamaktadır. Harmanlama sahası

aynı zamanda cevher stok sahası olarak da kullanılmaktadır.

Cevher stok sahaları; tesis öncesi arıza ve bakımların tesisi etkilememesi, değişik nedenlerden

dolayı cevher sağlayan kaynaklarda yaşanacak arz güvenliğindeki olası riskin en az seviyeye

indirilmesi, yeni kaynak bulmak için gerekli zamanın sağlanması, değişik kaynaklardan gelen

cevherleri belirli bir sahada toplayarak harmanlanması için gereklidir. Stokta bekleyen cevherin

üretimi için gerekli bedeller ödenmiş olduğundan, cevher stoku belirli bir maddi gücün

hareketsiz bekletilmesi anlamına gelmektedir.

Stok sahasının büyüklüğü tesis kapasitesi, stoklama amacı ve alınan riske göre değişmektedir.

Örneğin termik santrallarda kömür, entegre demir-çelik tesislerinde demir cevheri ve kömür

stoklarının büyüklüğü hammaddenin sağlandığı kaynağa göre değişmekte, kritik stok arz

güvenliğini riske atmayacak şekilde en az 2-3 ay tesisi besleyebilecek kapasitede

belirlenmektedir. Arz güvenliğinde risk yoksa kapasite çok daha düşük tutulabilmektedir. Hatta

bazı işletmelerde sahadan üretilen cevher doğrudan tesise de beslenebilmektedir.

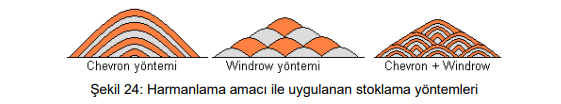

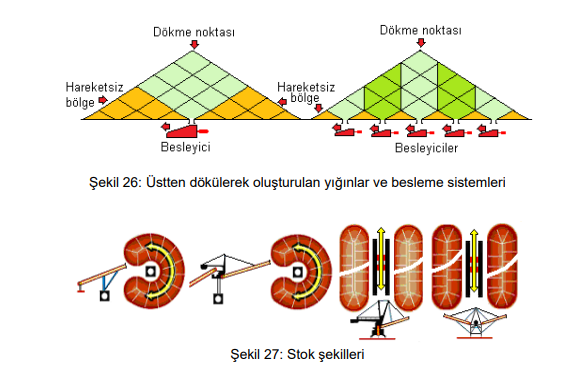

Cevherin harmanlanması amacı ile stoklanmasında iki temel yöntem uygulanmaktadır:

➢ Cevher üstten bir nokta ya da bir hat boyunca dökülüp büyük bir stok oluşturulmakta,

➢ Üstten bir noktadan ya da bir hat boyunca birden çok sayıda küçük yığınlarla büyük bir

stok hazırlanmaktadır.

İlk yöntem chevron, ikincisi de windrow olarak isimlendirilmektedir. Bu iki temel yöntem

kullanılarak harmanlanacak cevherin fiziksel ve kimyasal özelliklerine bağlı olarak değişik

harmanlama-stoklama yöntemi oluşturulabilmektedir. Büyük tesislerde bilgisayar destekli

sistemlerle cevher harmanı tesis için en uygun şekilde hazırlanmaktadır.

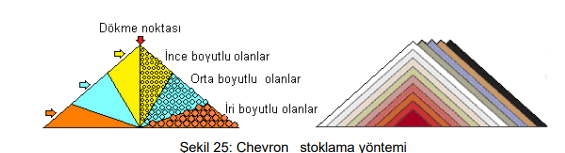

Chevron yönteminde cevher yüksekten döküldüğünden doğal olarak segragasyon olarak

tanımlanan tane ayrışması oluşmakta, büyük cevher taneleri yığının yüzeyinden yuvarlanarak

tabanda toplanmaktadır. Yöntem basit olmasına karşın, stoklama sırasında oluşan tane

ayrışması nedeniyle bu yöntem 6-7 mm’den daha büyük boyutta cevherlerin harmanlanması için

önerilmemekte, 6-7 mm’den küçük boyuttaki cevherin stoklanmasında kullanılmaktadır.

Windrow yönteminde üst üste ve yan yana küçük yığınlar oluşturularak cevherin fiziksel ve

kimyasal olarak karışması sağlanmaktadır. Cevher oluşturulmuş stoktan tesise beslenirken

tekrar karıştığından, iyi bir homojenlik sağlanmaktadır.

10.Sonuç

Kırıcı seçiminde kırmanın amacı, kayacın sertliği, kırılacak kayaç boyutu ve kırma sonrası

kayacı istenilen boyuta indirmektir. Aynı ekipman kullanılarak değişik tesis şemaları düzenleme

ya da aynı kırma amacına yönelik değişik ekipman kullanarak tesis kurma olanakları vardır.

Kırma-boyutlandırma tesislerinin etkinliği öncelikle kayaca göre doğru ekipman seçimi, bu

ekipmanın ardışık olarak doğru yerleştirilmesiyle ilişkilidir. Ekipman kapasitelerinin uyum içinde

olması, yetersiz kapasite nedeniyle kırıcı öncesi kayaç yığılması olmaması ekipman

kapasitesinin altında da çalıştırılmaması önem taşımaktadır.

Özellikle agrega tesislerinde seyyar ekipman kullanıldığında bu devreleri değiştirerek talebe

göre agrega üretmek kolaydır. Çoğu zaman aynı kırıcılar değişik firmalarca kendi isimleriyle

üretilmektedir. Kırıcı seçiminde üreticinin referansı da önemlidir. Kırıcı satın alınırken dikkat

edilmesi gereken en önemli konu satış sonrası satıcıdan alınabilecek hizmettir. Aynı zamanda

özellikle yedek parça temininde satıcının tekeline girilmemelidir. Bu nedenle gerektiğinde

kırıcının özellikle astar, aşınma plakası gibi parçalarının resimleri ile kırıcıda kullanılmış

rulmanların numaraları mutlaka alınmalıdır.